국내 공유주방 안전관리를 위한 스마트 HACCP 적용 방안 연구

Abstract

This study addressed the critical issue of cross-contamination management in shared kitchens, which accommodated multiple businesses or a single business engaged in diverse food-related activities. This paper proposes effective strategies for ensuring food safety in these environments through an analysis of their operational dynamics. This study identified the key vulnerabilities specific to shared kitchen settings through a comprehensive review of existing literature and the national smart HACCP registration preparation guide. The study also examined commonly prepared foods, ready-to-eat (RTE) fresh convenience salads, fully cooked meat products for delivery services, and reheated dishes such as sausage skewers and fried chicken. Based on the procedures for each food category, the critical control points (CCPs) and critical limits (CLs) were established, distinguishing between non-heated, heated, and complex cooking foods. The entire cleaning, disinfection, and rinsing procedures were identified as CCP for non-heated foods. Temperature management during the heating and reheating stages for heated and complex cooked foods was identified at each critical step. This study developed a spatially efficient floor plan that optimizes ingredient flow to minimize the cross-contamination risks in shared kitchens. The findings underscore the importance of implementing a smart HACCP system tailored to these environments. This approach enhances food safety protocols and supports the development of autonomous hygiene management plans crucial for small-scale food manufacturing businesses.

Keywords:

shared kitchen, smart HACCP, food safety risk, cross-contamination, CCP서 론

공유주방은 자원활용과 사용자 간 비용공유를 강조해 개인의 부담을 줄이고 효율성을 극대화하는 공유경제의 틀 안에서 솔루션으로 등장하였다(Weitzman ML 1986; Eckhard GM & Bardhi F 2015). 공유주방의 가장 큰 장점으로는 식품 서비스 산업의 초기 창업 비용 절감과 효율적인 생산 공간 제공이 포함되고(KFIM 2019; MFDS 2020) 식품사업 운영자들의 협업과 아이디어 공유, 양자간 지원을 통해 커뮤니티 환경을 조성하고 파트너십을 형성할 수 있다는 데 있다(USDA 2022).

국내에서는 공유주방을 식품의 제조·가공·조리·저장·소분·운반에 필요한 시설 또는 기계·기구 등을 여러 영업자가 함께 사용하거나, 동일한 영업자가 여러 종류의 영업에 사용할 수 있는 시설 또는 기계·기구 등이 갖춰진 장소로 정의하고 영업의 범위에 공유주방을 운영하는 업과 공유주방에서 식품제조업 등을 영위하는 업을 포함하고 있다(식품위생법 제2조 정의, 5의 2호 및 9호 2020. 12. 29. 개정). 공유주방은 물리적으로 제한된 공간에서 복수의 사용자가 조리시설 및 기구 등을 공유하여 식품을 생산함으로써 미생물 교차오염의 가능성이 높고, 식중독 사고발생시 이력추적의 어려움이 예상됨에 따라 사전안전관리와 사용자 교육이 반드시 필요한 영역이다(KFIM 2019).

식중독의 대부분은 다양한 요식업 시설 제공자가 제공하는 식품으로 인해 발생하며, 식당과 식인성 질환 발생 역학보고서에 따르면 미국에서 발생하는 식중독 사고의 약 56%가 식당에서 발생하는 것으로 보고되고 있다(Angelo KM 등 2017). 대만에서도 식중독 사례의 34.6%가 식당의 관행에 기인할 수 있는 것으로 나타났다(Yu CP 등 2021). 선행연구 결과에 따르면 공유주방의 주방 스펀지, 배수대, 싱크대 배수구에 대한 미생물학적 분석을 수행하였을 때 주방 스펀지가 가장 높은 수준의 세균오염을 보였고, 그 다음으로 배수대, 싱크대 배수구 순으로 세균 오염도가 높은 것으로 나타났으며 공유주방에서 교차오염의 위험을 감소시키기 위해서는 강화된 위생 조치가 필요함이 강조되었다(Hassan K & El-bagoury M 2017). 최근연구(Chen Y 등 2024)에서도 식품 서비스 시설의 식품준비과정은 복잡한 활동인 만큼 식품취급자가 올바른 식품취급 행동을 준수하지 못하는 경우가 많은 것으로 보고되고 있는데, 공유주방과 같이 동시간 공동사용 공간에서 샐러드와 같이 바로 먹을 수 있는 제품을 생산할 경우 식중독과 같은 위험사고 가능성은 더욱 높아진다. 그러나 공유주방은 공유 비즈니스 모델에도 불구하고 공유주방에서 식중독과 같은 위생 문제가 발생하면 그 책임은 등록된 운영자 1인에게 있다(Kim SJ 2020; MFDS 2023).

최근에는 식중독 사고를 좀더 효과적으로 예방하고 식품생산 시설내 HACCP 시스템의 효율적인 운영을 위해 스마트 HACCP(식품안전관리인증기준)이 활용되고 있다. 고속도로 휴게소 등과 같이 식품제조 및 즉석판매를 위해 주로 운영되는 공유주방은 교차오염과 다양한 외부환경에 쉽게 노출될 수 있는 식품서비스 시설인 만큼 안전한 식품 생산을 위한 HACCP에 대한 이해와 관리계획 마련이 무엇보다 중요하다.

스마트 HACCP란 식품제조 공정에 IoT 등 전자·전산 기술을 활용, 식품안전정보를 데이터화하고 중요관리점 모니터링을 자동화하는 등 디지털기술에 기반한 HACCP 종합 관리 시스템을 말한다(MFDS & KAHAS 2020). 스마트 HACCP은 특히 공유주방과 같이 다수의 인원이 여러 개의 식품 또는 메뉴를 생산해야 하는 환경에 적용될 경우 식품안전관리 수준을 높일 수 있는 방안으로 제시되고 있다. 그러나, 현재 운영되고 있는 스마트 HACCP 등록기준은 중요관리점(CCP)의 자동 기록관리, 모니터링 기록의 위·변조 방지, 한계기준 이탈 알림, 자동 기록관리 시스템 운영 불가시 대응방안에 대한 평가만 주로 하고 있어 공유주방 운영 시 발생될 수 있는 문제점이나 공유주방에서 제조·생산될 수 있는 각 식품 유형의 세부사항을 제시하고 있지 못하는 한계점을 지니고 있다.

이에 본 연구의 목표는 1) 국내 공유주방에서의 위생관리 현황 및 선행요건의 적절성을 문헌 조사를 통해 분석하고, 2) 국내 공유주방에서 제조 및 판매되고 있는 다빈도 식품을 주요 조리공정별 선정하여 중요관리지점 설정, 3) 식재료의 이동동선을 고려한 평면도 제안을 통해 교차오염에 취약한 국내 공유주방 위생안전관리의 효율화를 도모하고자 하였다.

연구방법

1. 공유주방 시설의 위생관리 현황

공유주방의 HACCP 적용 필요성을 제시하기에 앞서, 공유주방 시설의 위생관리 현황을 살펴보기 위해 국내 5개 공동사용 공유주방 시설의 위생지표 세균 및 주요 식중독균 오염현황을 분석한 논문(Na YJ 등 2024) 및 학교 급식을 포함한 국내 일반음식점의 주방시설 오염환경 분석결과 연구(Nam EJ 등 2006; Ha SD 2012; Kim JG 등 2012; Kim YS 등 2012; Lee HC 등 2020; Nam SJ 등 2023)를 비교분석 하였다.

2. 공유주방 HACCP 적용현황 및 선행요건 분석

국내 공유주방의 HACCP 적용 현황과 선행요건을 분석하기 위해 한국식품안전관리인증원 자료를 활용하여 식품제조업소를 중심으로 2024년 안전관리인증기준(HACCP) 실시상황 평가표를 분석하였으며 일반 HACCP과 소규모 HACCP의 선행요건 평가표 비교를 통해 영업형태별 차이와 공유주방의 특성 반영여부를 분석하였다.

3. 공유주방 제조공정별 중요관리점 설정을 위한 다빈도 제조식품 조사

본 연구에서는 공유주방 다빈도 제조식품을 조사하기 위해 6개월동안 국내 전지역에서 운영을 하고 있거나 운영을 시작한 최소 30개소 이상의 공유주방에 대해 방문조사를 진행하였다. 또한 공유주방의 주요 제조공정별 중요관리점을 설정하기 위해 공유주방 이용자의 영업신고 형태별로 대표 제조식품을 조사하고 이를 24개 식품의 개별 기준규격 분류형태로 나누어 분석하였다.

4. 공유주방 공정별 스마트 HACCP 관리를 위한 중요관리점 설정

국내 공유주방에서 실제 조리된 메뉴를 기준으로 식품의 조리공정을 1. 비 가열, 2. 가열, 3. 복합조리 식품으로 구분하고 스마트 HACCP 적용을 위한 CCP 자동화 관리지점을 선별하였다. 공정별 설정 대상 식품으로는 즉석섭취식품의 대표적인 메뉴인 채소샐러드, 제육볶음, 닭 강정을 기준으로 공정도와 중요관리점을 분석하고, 공유주방에서의 스마트 HACCP 적용 프로세스 예시를 작성하고 공정별 대표식품의 제조 공정별 중요관리점(CCP)을 설정하였다. 스마트 HACCP 자동화 지점 가이드라인(KAHAS 2023)을 참고하여 제조공정 단계별 자동화 측정범위 및 적용 방안을 연구하였다.

5. 스마트 HACCP 적용 효과 분석

식품제조·가공시설을 비롯한 유사한 환경에서의 HACCP 운영현황과 애로사항을 제시하고, 공유주방 적용의 한계점을 분석하였다. 또한 초기투자 비용측면에서 소규모로 진입하는 공유주방 시설에 스마트 HACCP 적용가능성과 효과성을 분석하였으며, 이를 통해 공유주방의 스마트 HACCP 적용 당위성을 제시하고자 하였다.

6. 공유주방 운영 레이아웃

국내에서 식품영업의 형태로 법제화의 범위에 속하는 공동사용형 공유주방을 대표 모델로 하여 국내 운영실정에 맞는 주방형태의 레이아웃을 구축하고 식재료의 이동 동선 및 식품제조 환경을 고려해 교차오염을 최소화하여 위생관리책임자의 효율적 관리가 이루어질 수 있게 하였다.

결과 및 고찰

1. 공유주방 시설의 위생관리 현황

선행연구(Na YJ 등 2024)에서 제시된 공동사용주방의 이동 동선 별 공중 낙하 균 분석결과는 0.23±0.29 log CFU/100 cm2, 냉장고 내부는 일반세균과 대장균군이 각각 1.64±1.68 log CFU/100 cm2, 0.61±1.34 log CFU/100 cm2, 공동사용 식기류에서는 0.88±1.42 log CFU/100 cm2, 0.42±1.0 log CFU/100 cm2로 나타났다. 이와 유사한 환경의 미생물 모니터링을 비교하기 위해 찾은 학교급식 조리 장 환경에서의 미생물 모니터링 현황 분석 논문(Kim YS 등 2012)에서는 공중 낙하균의 오염 수준이 0.16±0.14 log CFU/100 cm2로 나타났다. 이와 상대적으로 어린이집 급식환경을 살펴본 논문(Lee HC 2020)에서는 낙하균 중 총 호기성 미생물이 조리실과 급식실에서 각각 평균 1.54±1.78 log CFU/plate, 0.81±1.08 log CFU/plate 수준으로 분석되었다. 또한 한식당 주방에서 조리환경의 위해도를 살펴본 논문(Nam EJ 등 2006)에서는 공중 낙하균 중 일반세균과 진균이 각각 1.08∼1.40 log CFU/plate, 0.78∼1.18 log CFU/plate로 검출되었다. 또한 공유주방과 유사한 조리환경 형태인 휴게음식점 주방에서 계절별 공중 낙하균을 살펴본 논문(Kim JG 등 2012)에서는 1월 1.16∼1.25 log CFU/plate, 4월 1.20∼1.27 log CFU/plate, 7월 1.23∼1.30 log CFU/plate, 10월 1.15∼1.26 log CFU/plate 수준으로 검출되어 공유주방의 운영환경보다 미생물 오염수치가 높은 것으로 확인되나 분석된 지점 및 검출 미생물과 단위의 차이로 동일선 상에서의 결과비교에 한계가 있다. 그 밖에 한식당의 냉장고 내부를 분석한 논문(Jeong DK 2005)의 결과 일반세균과 대장균군이 각각 6.45 log CFU/100 cm2, 4.80 log CFU/100 cm2으로 나타났으며, 같은 논문에서 분석된 칼의 미생물 오염 결과 각각 6.39 log CFU/100 cm2, 4.71 log CFU/100 cm2로 검출된 것을 확인하였다. 또한 홈플러스 매장의 푸드코트 내 오염도를 조사한 보고서(Ha SD 2012)에서 조리 메뉴별 주방의 싱크대를 Swab 분석한 결과 총세균과 대장균군이 각각 중식(3.19±0.06 log CFU/100 cm2, 2.65±0.09 log CFU/100 cm2), 한식(2.81±0.05 log CFU/100 cm2, 2.15±0.21 log CFU/100 cm2), 일식(2.54±0.09 log CFU/100 cm2, 2.74±0.06 log CFU/100 cm2) 수준으로 검출돼 공유주방의 분석결과보다는 높게 검출된 것으로 비교될 수 있다. 마찬가지로 학교 급식시설의 위생상태를 살펴본 최근 논문(Nam SJ 등 2023)의 결과에서는 10개 학교 중 5개소 이상의 음식준비 공간 싱크대와 조리공간 싱크대에서 총 호기성 미생물이 각각 2.18 log CFU/100 cm2, 2.33 log CFU/100 cm2로 나타났으며, 이는 동시간 공동사용 공유주방의 싱크대 및 개수대 검사결과(Na YJ 등 2024) 1.48±1.68 log CFU/100 cm2 보다는 높은 수준으로 확인되었다. 앞서 선행연구를 비교한 결과, 국내 공유주방에서의 미생물 오염은 공유주방 이용자의 이동 동선, 식자재 이동 통로를 비롯한 공중 낙하균 분석 결과에서만 비교적 높은 수치를 보였다. 미생물 분석 결과는 공통된 샘플 수나 분석조건이 아닐 수 있음에 비교의 한계가 존재하지만, 공유주방의 높은 오염수준은 하나의 공간에서 다수의 이용자가 공동의 목적이 아닌 각자의 목적에 따라 다양한 제품을 생산하고, 이동하는 동선이 자유롭기 때문인 것으로 사료된다. 따라서 식품간 교차오염을 최소화 하기 위해 공유주방 이용자를 비롯한 식재료의 이동 동선 및 공정 단계별 위생관리의 필요성이 매우 중요한 것으로 나타났다. 반면, 그 외 공유주방 시설에서의 낮은 미생물 오염도 결과는 공유주방 위생관리를 위한 위생관리 책임자의 유무(MFDS 2022)와 사용자에게 부여되는 패널티 등 관리책임 유무에 따른 현상으로 사료된다. 이를 통해 국내 식품영업의 범위에 속하는 공동사용형태의 공유주방에서는 각 식기구의 위생관리도 중요하지만, 공중 낙하균을 비롯한 환경오염, 즉 공유주방 이용자 및 식재료의 이동 동선에 따른 철저한 위생관리가 더욱 필요할 것으로 사료된다.

2. 공유주방 HACCP 적용현황 및 선행요건 분석

국내에서 HACCP 인증이 필수인 식품을 제조하거나, 인증을 목표로 하는 이용자의 경우 동선이며 환경, 전열 및 조리기구 등이 이미 갖춰져 있는 시설에 입점하게 될 경우, 시설을 제공하는 운영자와 이용자 모두 HACCP 평가와 인증에 어려움이 생길 수 있다. 이러한 여러 한계점들을 감안하여 현재 공유주방에서는 공유주방 운영자가 아닌 이용자별로 소규모 HACCP을 적용 받고 있다. HACCP 인증평가를 위해 실시되는 경영자 인터뷰 질문은 HACCP의 정의, 장단점, 적용의 중요성, 식품안전 확보 대책 및 계획, 관리자 및 종사자의 교육 훈련, HACCP 사후관리 방안 등이 있으며, 소규모 HACCP도 일반 HACCP과 마찬가지로 선행요건 관리와 HACCP 관리로 나누어 각각 평가되나 일반 HACCP과 소규모 HACCP 평가항목 수와 배점에 차이가 있음을 확인하였다(MFDS 2024a). 현재 국내에서는 공유주방 이용업은 일반 HACCP이 아닌 소규모 HACCP으로 가이드라인이 제시되고 있다. 따라서 본 연구에서는 공유주방 이용자가 소규모 HACCP을 적용 받을 경우, 제조 식품별 이용시설에 대한 차이와 불필요한 규제 점검 사항은 없는지 일반 HACCP 인증과 소규모 HACCP 적용을 위한 선행요건 관리를 업태별로 구분하여 그 내용을 세부적으로 분석하였으며 그 결과는 다음 Table 1과 같다.

분석결과 소규모 HACCP 적용에서 공유주방만이 가진 평가항목 2가지를 확인하였다. 첫번째는 ‘작업장 및 식품과 접촉하는 설비·도구 등은 사용 전·후 위생 상태 확인 등 교차오염 발생이 최소화되도록 관리하여야 한다.’는 사항의 교차오염 관리 항목과 두번째로, ‘원·부자재, 반제품 등을 보관 시 제품명, 사용기한 등 관리사항을 구체적으로 정하여 관리하여야 한다.’는 제품의 보관과 관련된 관리 항목이다. 따라서 공유주방 운영자는 교차 오염을 방지하기 위해 작업장 및 식품과 접촉하는 설비·도구 등을 사용 전후로 철저히 위생 상태를 확인하고 관리해야 하며, 제품명, 사용기한 등을 구체적으로 정하여 보관하는 등의 추가적인 관리가 요구된다.

3. 공유주방 다빈도 제조식품 조사

국내 공유주방에서 다빈도로 제조되는 식품유형은 단연 “즉석식품류”이며, 여기에는 바로 섭취하거나 가열 등 간단한 조리과정을 거쳐 섭취하는 것으로 생식류, 만두, 샐러드와 같은 즉석섭취·편의식품류 등이 포함된다. 그 다음으로 제과 제빵류를 포함하는 “과자류, 빵류 및 떡류”와 김치속, 과일청, 티베이스를 포함하는 “절임류 및 조림류”가 그 뒤를 이어 다빈도로 제조되고 있었다. 또한 손님에게 직접판매 또는 직접 인터넷 유통을 목적으로 하는 B2C 영업형태의 공유주방에서는 주로 일반음식점과, 휴게음식점, 즉석판매 제조가공업으로 영업신고한 영업자가 운영하였다. 세부 생산품목으로는 배달음식류인 도시락, 치킨, 떡볶이, 족발을 포함하여 휴게소 간식류인 닭강정, 핫도그, 소떡소떡 등으로 다양하게 판매되고 있었다(Table 2). 일반음식점과 휴게음식점은 영업의 형태와 특성에 따라 대부분 즉석식품류로 분류되었으며, 앞서 제시된 바와 같이 배달을 통해 바로 섭취할 수 있는 제품이 주를 이루었다.

국내 공유주방에서 실제 조리된 메뉴(Table 2)를 기준으로 식품의 조리공정을 1. 비 가열, 2. 가열, 3. 복합조리으로 구분, 공정별 대표적인 식품을 다음 Table 3과 같이 선정하였다. 비 가열 식품의 경우 별도의 가열공정을 거치지 않는 샐러드, 과일, 새우장, 젓갈류 등이 있으며, 가열 식품은 베이킹 과정을 거치는 제과, 제빵류와 일반음식점에서 서비스되는 돈까스, 스테이크, 찌개류 등이 포함된다. 복합조리식품의 경우 가열식품과 비 가열식품이 한데 어우러지거나, 가열 후 재 가열되는 음식을 포함할 수 있다. 복합조리식품의 일반적인 예로는 김밥, 잡채, 또는 휴게음식점에서 흔하게 접할 수 있는, 가열 후 식힘과 재가열이 반복되는 닭 강정, 소떡소떡과 같은 음식들이 있다.

4. 공유주방 제조공정별 중요관리점 설정

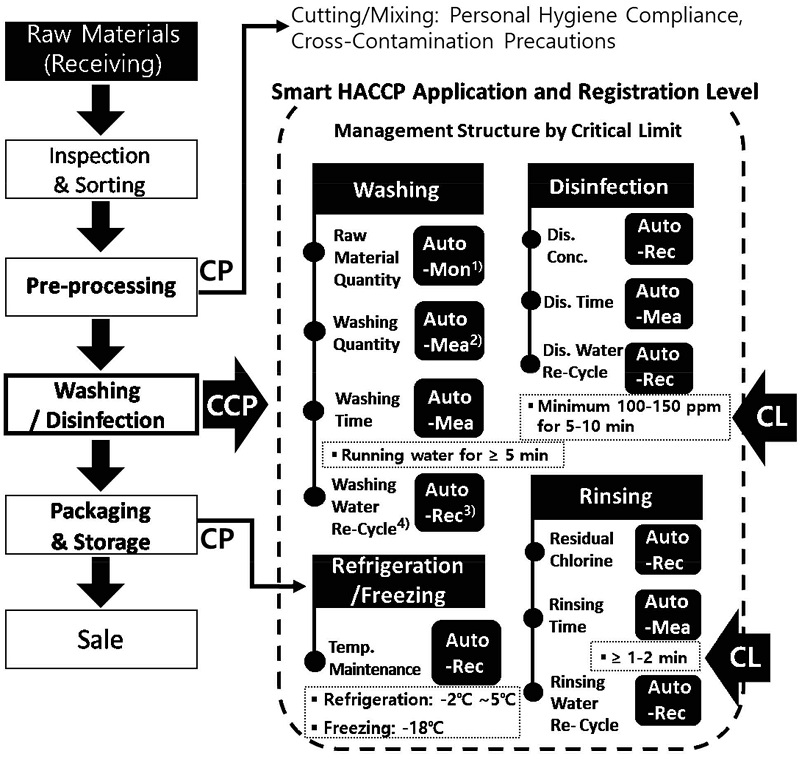

본 연구에서는 공정별(비 가열, 가열, 복합조리)로 최소한의 중요관리점을 선정하고 스마트 HACCP 적용을 통해 자동화가 가능한 범위를 제시하였다. 그림(Fig. 1)에 표시된 자동기록은 작업자가 측정·관찰하고 자동으로 기록판정되는 경우를 말하며, 자동관찰은 작업자가 측정하고, 관찰, 기록, 판정은 자동 수집되는 경우, 자동 측정은 측정부터 관찰, 기록, 판정까지 자동으로 수집되는 경우를 말한다(KAHAS 2023).

Flow diagram for non-heat-treated products (vegetable salad) process for smart HACCP.1) Automated monitoring, 2) Automated measurement, 3) Automated recording, 4) Replacement cycle.

일반적으로 소규모 업체를 위한 과채가공품 HACCP 표준기준서(KAHAS 2022)에 따르면, 농산물은 대부분 선별/비가식부 제거, 세척, 소독·헹굼, 탈수, 절단, 내포장, 금속검출의 공정을 거쳐 외포장하여 생산된다. HACCP 표준기준서에 제시된 바와 같이, 일반적인 제조시설의 경우 중요관리점(CCP)은 소독·헹굼과 금속검출 단계가 해당되며, 공유주방의 현실적인 시설한계를 고려하였을 때는 선별/비가식부 제거 전처리 단계를 관리점(CP)으로, 소독·헹굼 단계를 중요관리점(CCP)으로 선정하였다. 본 연구에서는 비 가열 즉석섭취식품의 대표적인 메뉴인 채소샐러드를 기준으로 공정도와 중요관리점을 살펴보고, 공유주방에서의 스마트 HACCP 적용 예시를 다음 Fig. 1과 같이 제시하였다.

공유주방에서 비 가열 제품을 생산할 경우에는 스마트 HACCP을 적용하여 자동화 기록장치를 활용하고, 세척부터 헹굼단계에 이르는 과정을 하나로 연결하여 CCP를 설정하였다. 본 연구에서는 공유주방의 업무효율화와 식품안전 관리의 실효성을 위해 CCP를 간소화하는 데 그 목적이 있으며, 언급된 세척, 소독, 헹굼의 단계에서 가장 중요한 공정단계로 세척소독 단계를 설정하였다. 이는 흐르는 물에 반복세척을 통한 잔류농약의 저감효과를 비교한 다수의 선행연구(Kim SW 등 2016; Yang SJ 등 2022)에서도 그 결과를 확인할 수 있으며, 소규모로 여러 번 세척과정을 거치는 공유주방의 조리환경에서 가장 적합한 모델이다.

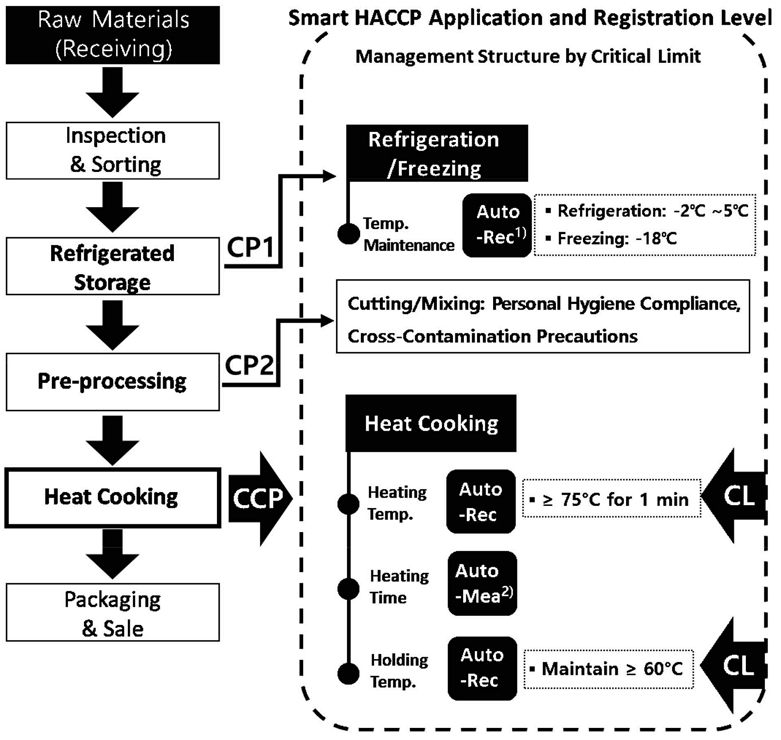

공유주방에서 주로 제조되는 일반 즉석섭취식품류(돈까스, 김치찌개 등), 잼류, 제과·제빵류의 경우 1회 이상의 가열공정을 거치는 제품으로 구분될 수 있다. 가열공정이 존재하는 제조제품의 공정순서는 주로 입고, 선별, 세척 및 소독, 절단·배합·분할, 가열, 냉각, 포장, 보관 및 출하의 주요순서를 따른다. 가열공정이 존재하는 품목의 중요관리지점은 비 가열 제품과 마찬가지로 기본적으로 원료의 세척 및 소독공정과 함께 온도설정 기준을 명확히 할 수 있는 가열 또는 냉각공정이 될 수 있다. 이에 각 관리 지점별 스마트 HACCP 관리 공정은 Fig. 2와 같다.

Flow diagram for heat-treated products (stir-fried pork) process for smart HACCP.1) Automated recording, 2) Automated measurement.

가열공정 단계의 한계기준(CL)은 조리식품의 내부(품온)온도가 68℃ 이상이 될 수 있도록 조리하는 것이며(FDA 2022), 국내에서는 육류의 경우 중심온도 75℃ 이상에서 1분간 유지(MFDS 2024b)를 제안하는 등 품온온도의 유지시간을 설정하여 관리하도록 하고 있다.

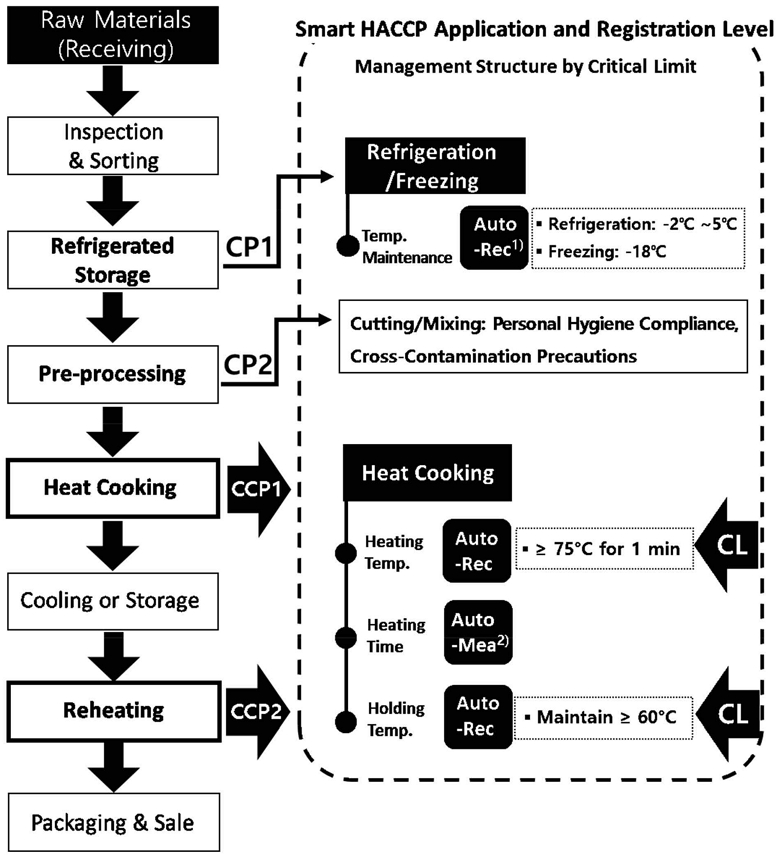

복합조리 식품은 대부분 가열 후 재공정 또는 냉각 후 재가열을 거치는 제품으로, 공유주방에서는 주로 김밥, 도시락, 육류를 포함한 샐러드, 닭강정 등이 이에 해당된다. 특히 김밥과 육류를 포함한 샐러드는 가열 조리된 식품과 비 가열 식재료가 혼합되는 품목으로써 다양한 식재료와 일정하지 않은 식재료간 온도차이로 미생물의 오염과 증식 가능성이 높다. 공유주방에서 제조된 대부분의 즉석식품류(반찬류, 김밥 등)는 한꺼번에 생산하고 소량씩 소비자에게 판매되는 구조이거나 회전율을 위해 초벌과 같은 1차 공정 후 소량씩 재가열을 통해 판매하는 경우가 많다. 특히, 1차 초벌 후 재 가열되는 치킨이나 닭강정과 같은 식품의 CCP 지점은 미생물의 사멸을 기대할 수 있는 가열조리 단계와 재 가열 단계로 설정하여 Fig. 3과 같이 제시하였다.

Flow diagram for complex product (chicken gangjeong) process for smart HACCP.1) Automated recording, 2) Automated measurement.

복합조리공정으로 대표적인 김밥을 기준으로 공정과정을 살펴보면 세척 및 절단과 같은 전처리 공정이후 식재료별 가열 조리과정(볶기, 데치기 등)을 거치고 재료를 냉각하여 김과 밥으로 감싸는 제조단계, 이후 저장 및 유통단계를 거친다. 김밥의 HACCP 공정도에서는 보관/유통단계 온도를 CCP로 설정하지 않고 식재료 저장과 김밥 제조전 냉각단계 등 온도관리 지점을 CCP로 두고 있다(Lee JH & Bae HJ 2011). CCP 지점이 많을수록 더 안전한 관리 시스템처럼 보일 수는 있지만, CCP과 과도하게 설정될 경우 행정적 부담을 증가시키고 모니터링 및 검증 프로세스를 복잡하게 만들어 식품안전관리시스템의 효율성을 감소시킬 수 있다(Ronald HS & Debby LN 2007; Hanson EM 2021). 따라서 소량씩 여러 번 다른 품목을 생산하는 공유주방의 환경에서는 특히 CCP의 다빈도 지점설정이 안전관리의 실효성 저하로 이어질 수 있다.

식품을 높은 온도에서 보관할 경우 다양한 곰팡이 및 병원성 미생물의 노출과 성장이 증가할 수 있기 때문에 보관/유통 단계의 온도관리는 안전한 식품을 제공하기 위한 중요한 단계 중 하나로써(Aly SE 등 2011; Ramin A 등 2024) CCP 설정을 통한 충분한 관리계획 수립이 필요하다. 또한 효과적인 유통망 관리를 위해서는 모든 단계에서 세심한 온도 모니터링 및 제어가 필요하며, 제조 및 생산 직후 급속 냉각 또는 냉동, 보관 및 운송 중에 이르는 일정온도의 유지관리가 필수적이다(Radojka B 2024). 따라서 가열과 냉각 및 냉장보관에 대한 스마트 HACCP 적용은 앞서 제시한 비 가열, 가열 공정의 적용 수준을 참고할 수 있으며, 혼합공정과정을 거친 제품이 온라인 배송과정을 거쳐 유통하게 될 경우에도 유통 전 냉각온도 및 시간(급속 냉동)을 준수하고 유통과정 중에 온도가 유지될 수 있도록 하는 별도의 계획(드라이아이스 및 얼음 팩 동봉, 유통 사 관리 및 이력추적 등)을 마련하는 것으로 품질관리 계획의 효율화를 도모할 필요가 있다.

5. 스마트 HACCP 적용 효과 분석

HACCP의 경우 각 업체들이 각 제조공정에 맞게 HACCP계획을 수립하고 운영하기 위해서는 상당히 많은 시간과 인력이 소요된다. 2007년 미국의 14개 사료회사를 대상으로 HACCP 운영현황에 대한 분석한 자료에 의하면 HACCP 실행을 위해서 14개의 사료 공장 중 4개(29%)는 HACCP 운영을 위해 추가적인 인력을 필요로 했으며 HACCP 계획, 설계, 모니터링에 이르는 운영과 관련해서는 평균 268시간이 소요된다고 분석한 바 있다(Herrman TJ 등 2007). 또한 전산화된 HACCP을 활용하면 수기 작성에 비해 최대 70%까지 시간을 절약할 수 있는 것으로 조사되었다(Dentener A 2003). 이처럼 기존의 HACCP 운영과 관련해서도 방대한 인력 및 시간이 소요되고 있었기 때문에 이러한 한계점을 보완하는 목적만 보더라도 스마트 HACCP의 장점이 매우 크다고 할 수 있다. 스마트 HACCP 도입으로 인한 효과 분석 모델을 개발하기 위한 연구(Lee HC 등 2021) 에서는 일반 HACCP과 소규모 HACCP 20개 업체를 대상으로 스마트 HACCP 도입 전, 후 효과성 비교를 위해 기준 설정의 명확성, 근거, 관찰방법의 타당성, 관찰주기, 기준 이탈 시 수준 회복의 신속성, 기록의 활용을 통한 검증활동에 대해 평가한 결과 식품안전관리의 효과성이 8.26% 상승하는 효과를 보였으며, 특히 일반 HACCP 인증업체보다 소규모 HACCP 인증업체의 효과성이 2.3배나 높게 나타나는 것을 확인할 수 있었다. 또한, 소규모 떡 류 가공업체의 디지털 HACCP 관리시스템 도입과 관련된 선행연구에서도 HACCP 인증 구비서류 간편화 기능과 더불어 재료 보관용 온도 모니터링과 관련된 CCP 실시간 모니터링으로 인해 기준온도 준수율을 향상시키고 자동모니터링을 통해 관리자에게 빠르게 통보되어 적절한 개선조치를 취할 수 있어 관리 효율성을 향상시키는 것으로 보고한 바 있다(Kim KY 등 2021) 또한, 냉동 조개류의 저온유통 조건에서 무선센서네트워크를 활용하여 HACCP 기반 모니터링 데이터를 수집하는 스마트팩토리 운영을 통해 온도, 상대습도, 산소, 이산화탄소 센서를 통합하여 미세 환경지표를 지속 모니터링과 모니터링 빈도를 줄이지 않고도 효율적으로 CCP 관리가 가능했다는 연구결과도 보고된 바 있다(Feng H 등 2019).

그러나, 국내 식품산업 구조의 특성상 대기업 중심으로 스마트공장 도입 등과 같이 스마트한 제조환경이 잘 준비된 업계보다는 대부분 영세한 식품제조 및 즉석판매식품과 관련이 높은 음식점 영업자의 비율이 매우 높기 때문에 빠르게 스마트 HACCP을 도입하기에는 현실적인 한계가 있다. 또한, 식품안전 관련 데이터 중에서 실시간 확인이 불가능한 정성 및 정량적 데이터들이 많기 때문에 온도와 습도, pH 등 식품제조 환경과 관련된 데이터만 수집되고 있는 현실이다. 이러한 한계점에도 불구하고, 공유주방의 경우 아무리 정교한 HACCP 계획이 준비되었다 하더라도 다수의 인원이 한 공간을 사용함으로 인해 혼입의 문제나 환경적 요인으로 인해 발생될 식품사고 발생을 예방하기 위해서는 스마트 HACCP 시스템 도입이 매우 필요할 것으로 사료된다. 본 연구에서 제시된 스마트 HACCP 운영체계는 소규모 시설에서 다수의 이용자가 존재하는 공유주방 안전관리에 실효성이 있으며, 제한된 환경에서 다양한 제품을 생산하는 공유주방에서의 업무효율화를 가져올 수 있을 것이라 사료된다. 다만, 공유주방의 식품안전 확보 및 강화를 위해 반드시 필요하다고 제시한 소규모 HACCP 시스템 도입의 타당성에 대해서는 경제성 분석을 포함하여 추가 분석 연구가 필요할 것으로 사료된다.

6. 공유주방 운영 레이아웃

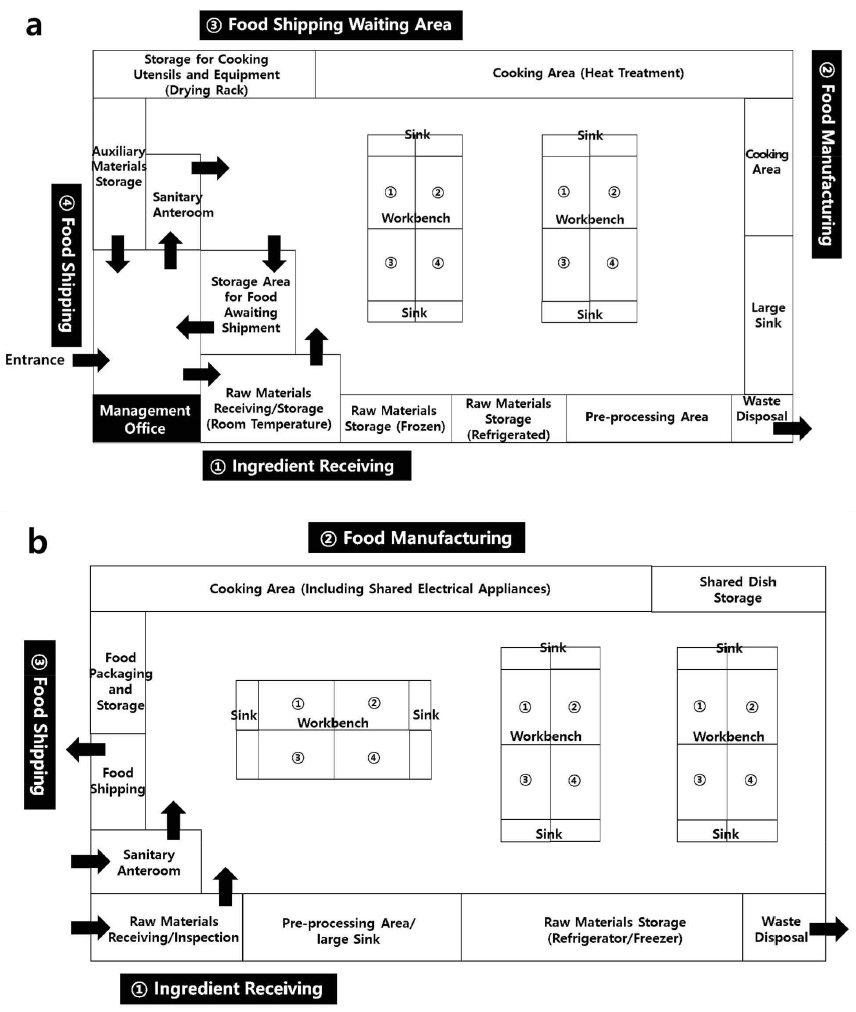

영국의 공유주방 운영업체인 Foodstars사는 오픈형 공유주방에서 전처리구역을 식자재별(육류/가금류/어류/야채류)로 구분 및 이격하여 운영하며, 배달 전문 및 소규모 상업용 주방의 경우에도 효율적 관리를 위해 레이아웃을 제안하였다(Foodstars 2022). 그러나 제안된 ‘Foodstars’의 레이아웃 경우에는 국내에서 법제화에 포함되지 못한 소규모 주방을 포함하여 제안된 것에 한계가 존재하고 식품제조 과정에 있어 현실적인 동선이 세부적으로 고려되지 못한 측면이 확인되었다. 이에, 본 연구에서는 다음 Fig. 4와 같이 공동사용 공유주방의 레이아웃을 두가지 형태로 고안하였다.

Proposed layout designs of shared kitchens for facility A (direct storage) and facility B (pretreatment process).

해당 프레임은 하나의 공간에서 다수의 이용자가 다양한 식품을 제조하더라도 식품간 교차오염을 최소화할 수 있도록 작성되었다. 두가지 레이아웃의 가장 큰 차이는 식재료의 입고 단계에 있으며, 공유주방이 위치할 건물의 출입구 형태 및 공간(규모), 위생관리책임자 또는 행정 담당자가 상주할 수 있는 관리실 보유 여부에 따라 차이를 두고 작성되었다. 첫번째 형태(Fig. 4a)는 식재료가 입고단계에서 곧바로 상온보관 창고 및 냉장, 냉동고로 직행될 수 있는 동선으로 작성되었으며, 두번째 형태(Fig. 4b)는 식재료가 입고 후 초벌 세척 및 비 가식부 제거 등 기본 전처리를 거친 후 보관고로 이동하는 동선으로 제시되었다. 이는 냉장 및 냉동보관 될 원재료가 일부 공정단계를 거친 식재료와 혼재될 수 있는 현실적인 부분을 고려하여 고안하였으며 공유주방 내 식품의 오염이 최소화로 관리될 수 있도록 원재료의 입고부터 조리 후 출고까지의 동선을 식재료의 관점에서 제안하였다. 또한 업무의 효율성과 위생관리의 실효성을 위해 각 작업대별로 개수대설치를 제안한 데에 의미가 있다. 두번째 제시된(b) 주방의 경우 조리대의 개수를 조절하여 보다 작은 규모에서도 적용이 가능할 것으로 사료된다.

요약 및 결론

본 연구에서는 법제화에 포함된 국내 공유주방과 유사한 제조형태의 주방에서 미생물 오염환경을 비교해 본 결과 공유주방 운영시설(식기구 포함)에서의 미생물 오염도는 낮은 수준으로 나타났으며, 특히 싱크대 및 개수대는 다른 연구결과와 비교하였을 때, 오염도가 최소 0.67∼1.71 CFU/100 cm2 정도의 차이로 상대적으로 잘 관리되고 있었다. 반면, 공유주방 운영환경(공중 낙하균)에서 미생물 오염도는 학교급식 조리장을 제외하면 비슷하거나 약간 낮은 수준으로 확인되었다. 학교급식 조리장은 위생관리책임을 담당하는 영양사를 의무적으로 고용하고 있다는 점에서 다른 조리장과 차이가 있으며, 이는 공중 낙하균의 오염이 시설의 특성과 관리방식에 따라 다르게 나타날 수 있음을 보여주는 결과이다. 특히, 공유주방에서의 오염도 차이는 다수의 이용자가 각자의 목적에 따라 다양한 품목을 제조·생산하는 공유주방의 특성에 기인한 것으로 사료되며, 이에 따라 공유주방의 효율적 운영관리와 교차오염 최소화를 위해 공간적 배치와 스마트 HACCP 적용을 통한 자동화 시스템 구축의 필요성이 더욱 강조되었다. 또한 HACCP 적용을 위한 일반 제조시설과 공유주방의 선행요건을 비교해 보았으며, 공유주방에서 다빈도 제조식품 조사를 통해 스마트 HACCP 적용을 위한 주요 공정별 중요관리점을 설정하였다. 비 가열 제품의 경우 가열조리 단계가 포함되지 않는 만큼 현실적인 운영환경을 고려하여 세척소독단계를 CCP로 제안하였으며, 가열 제품과 복합조리 제품의 경우 가열조리, 재 가열 조리 단계(75℃ 1분 이상)와 품온온도관리(60℃ 이상)의 중요성을 다시 한 번 강조하여 운영체계도를 제안한 데에 그 의의가 있다. 또한 공유주방내 교차오염 최소화를 위해 식재료의 이동 동선을 고려하여 제안된 공유주방의 레이아웃은 공유주방이 입점된 건물이나 작업장의 규모, 주요 생산품목에 따라 다양하게 활용할 수 있도록 작성되었으며, 큰 틀에서 공유주방이 갖추어야할 영역을 표시하였다. 본 연구는 공유경제의 발전과 함께 등장한 공유주방의 스마트 HACCP 적용과 다빈도 제조품목의 중요관리점을 설정하는 등 실효성 있는 안전관리 방안을 제시하고 소규모 영세 식품제조·가공시설의 운영자가 자율적인 위생관리 계획을 수립할 수 있도록 다양한 방안을 제안한데에 그 의미가 크다.

References

- Aly SE, Hathout AS, Sahab AF (2011) Application of hazard analysis critical control points in dairy products: A case study of probiotic talbina. Nat Sci 9(7): 102-113.

-

Angelo KM, Nisler AL, Hall AJ, Brown LG, Gould LH (2017) Epidemiology of restaurant-associated foodborne disease outbreaks, United States, 1998-2013. Epidemiol Infect 145(3): 523-534.

[https://doi.org/10.1017/S0950268816002314]

-

Aslani R, Mazaheri Y, Jafari M, Sadighara P, Molaee-aghaee E, Ozcakmak S, Reshadat Z (2024) Implementation of hazard analysis and critical control point (HACCP) in yogurt production. J Dairy Res 91(1): 125-135.

[https://doi.org/10.1017/S0022029924000232]

-

Chen Y, Wan G, Song J, Dai J, Shi W, Wang L (2024) Food safety practices of food handlers in China and their correlation with self-reported foodborne illness. J Food Prot 87(1): 100202.

[https://doi.org/10.1016/j.jfp.2023.100202]

- Dentener A (2003) Computer generated HACCP. Food Technology in New Zealand Magazine 38(5): 10-11.

- Eckhardt GM, Bardhi F (2015) The sharing economy isn’t about sharing at all. Harvard Business Review 28(1): 881-898.

- FDA (2022) HACCP Principles & Application Guidelines. U.S. Food and Drug Administration, Maryland, USA. https://www.fda.gov, (accessed on 1. 7. 2024).

-

Feng H, Chen J, Zhou W, Rungsardthong V, Zhang X (2019) Modeling and evaluation on WSN-enabled and knowledge-based HACCP quality control for frozen shellfish cold chain. Food Control 98: 348-358.

[https://doi.org/10.1016/j.foodcont.2018.11.050]

- Foodstars (2022) Commercial Kitchen Layout: Examples & Advice. Foodstars, London, UK. https://foodstarsuk.com, (accessed on 4. 4. 2024).

- Ha SD (2012) Development of Kit Products for Quantitative Monitoring of Microbial Contamination in Food Manufacturing Environments and Multi-use Facilities. Small and Medium Business Administration, TRKO201200008728. https://scienceon.kisti.re.kr, (accessed on 5. 7. 2024).

- Hanson EM (2021) What is the Difference between the HACCP Decision Tree and Hazard Matrix? FoodDocs. https://www.fooddocs.com, (accessed on 7. 5. 2024).

-

Hassan K, El-bagoury M (2017) The domestic student kitchen: A microbiological hazard? J Pure Appl Microbiol 11(4): 1687-1693.

[https://doi.org/10.22207/JPAM.11.4.06]

-

Herrman TJ, Langemeier MR, Frederking M (2007) Development and implementation of hazard analysis and critical control point plans by several U.S. feed manufacturers. J Food Prot 70(12): 2819-2823.

[https://doi.org/10.4315/0362-028X-70.12.2819]

-

Jeong DK (2005) Microbiological evaluations on the facilities and utilities of Korean restaurants. J Korea Soc Food Sci Nutr 34(10): 1611-1618.

[https://doi.org/10.3746/jkfn.2005.34.10.1611]

- KAHAS (2022) HACCP Management for Small-Scale Processed Fruits and Vegetables (Revised Standard). Korea Agency of Haccp Accreditation and Services, Cheongju, Korea. p 106.

- KAHAS (2023) Smart HACCP Application Level by Critical Control Points (CCPs) in 2023. Korea Agency of Haccp Accreditation and Services, Cheongju, Korea.

- KFIM (2019) Research Service for the Development of the Shared Kitchen Industry. aT Korea Agro-Fisheries & Food Trade Corporation Research Project Report. Korea Foodservice Industry Research Institute, Seoul, Korea. pp 1-140.

-

Kim JG, Park JY, Kim JS (2012) A study on the sanitary condition of kitchens in food court/cafeterias− An observation on seasonal variations. J Environ Health Sci 38(2): 118-127.

[https://doi.org/10.5668/JEHS.2012.38.2.118]

-

Kim KY, Park JR, Seo YW (2021) Digital HACCP management system for small tteok factories. Journal of the Korea Academia-Industrial Cooperation Society 22(10): 387-393.

[https://doi.org/10.5762/KAIS.2021.22.10.387]

- Kim SJ (2020) Improvement of the current legal system to create an institutional environment for the sharing economy -Focusing on space sharing. HUFS Law Review 44(4): 19-41.

-

Kim SW, El-Aty AMA, Choi JH, Lee YJ, Lieu TTB, Chung HS, Rahman MM, Choi OJ, Shin HC, Rhee GS, Chang MI, Kim HJ, Shim JH (2016) Contributing effect of various washing procedures and additives on the decline pattern of diethofencarb in crown daisy, a model of leafy vegetables. Food Chem 201: 153-159.

[https://doi.org/10.1016/j.foodchem.2016.01.064]

-

Kim YS, Moon HK, Jeong HJ (2012) Improvement of HACCP verification checklist in school foodservices -A case study on cooked squid with seasoned fresh vegetable. J Korean Diet Assoc 18(3): 222-233.

[https://doi.org/10.14373/JKDA.2012.18.3.222]

-

Lee HC, Jun SY, Ha HH, Song JS, Lee YJ, Kim JB (2020) Evaluation of microbiological safety of food service environment in child care centers. J Food Hyg Saf 35(2): 146-151.

[https://doi.org/10.13103/JFHS.2020.35.2.146]

- Lee HC, Kang JY, Park EJ, Park MJ, Oh DG, Kim CY, Jeong ES, Kim JM, Ahn YS, Kim JB (2021) Development of smart HACCP effectiveness analysis model. Food Sci Ind 54(3): 184.

-

Lee JH, Bae HJ (2011) Determining kimbab shelf-life with a HACCP system. Korean J Food Cook Sci 27(2): 61-71.

[https://doi.org/10.9724/kfcs.2011.27.2.061]

- MFDS (2020) Inspects the Results of the Shared Kitchen Pilot Project. Press release, Ministry of Food and Drug Safety, Cheongju, Korea. https://www.mfds.go.kr, (accessed on 13. 7. 2024).

- MFDS (2022) Food Sanitation Act; Act; Article 2, 36, 37, 41-42, 44-2, 47, 47-2. Ministry of Food and Drug Safety, Cheongju, Korea. https://www.law.go.kr, (accessed on 14. 7. 2024).

- MFDS (2023) Food Sanitation Act; Ministry of Food and Drug Safety, Article 44-2 (Purchase of insurance).

- MFDS (2024a) HACCP Evaluation (Audit) Manual. Ministry of Food and Drug Safety, Food Safety Policy Bureau, Food Safety Certification Division, Cheongju, Korea.

- MFDS (2024b) Inspection of Large-Scale Cooking Delivery Food Businesses to Prevent Food Poisoning. Press release, Ministry of Food and Drug Safety, Food Safety Consumer Bureau, Food Poisoning Prevention Division, Cheongju, Korea.

- MFDS, KAHAS (2020) Smart HACCP Registration Preparation Guide.

-

Na YJ, Baek JY, Gwon SY, Yoon KS (2024) Assessment of hygiene management practices and comparative analysis of regulatory frameworks for shared kitchens across different countries. Foods 13(6): 918.

[https://doi.org/10.3390/foods13060918]

- Nam EJ, Kang YJ, Lee YK (2006) Evaluation of microbiological hazard of cooking utensils and environment of large foodservice establishments in Daegu city. Food Sci Preserv 13(2): 234-240.

-

Nam SJ, Kim DW, Lee SH, Koo OK (2023) Assessment of microbial source tracking marker and fecal indicator bacteria on food-contact surfaces in school cafeterias. J Food Prot 86(2): 100035.

[https://doi.org/10.1016/j.jfp.2022.100035]

- Radojka B (2024) Food Supply Chain Distribution and Storage Best Practices. FoodReady, USA. pp 1-11. https://foodready.ai, (accessed on 7. 5. 2024).

-

Ronald HS, Debby LN (2007) Hazard Analysis Critical Control Points (HACCP)— Principle 2: Determine Critical Control Points (CCPs). UF/IFAS Extension, FSHN07-04.

[https://doi.org/10.32473/edis-fs140-2007]

- USDA Agricultural Marketing Service (AMS) (2022) Shared Kitchens and Food Startups. The Agricultural Marketing Service. https://www.ams.usda.gov, (accessed on 24. 6. 2024).

-

Weitzman ML (1986) The share economy: Conquering stagflation. ILR Rev 39(2): 285-290.

[https://doi.org/10.1177/001979398603900210]

-

Yang SJ, Mun SJ, Kim HJ, Han SJ, Kim DW, Cho BS, Kim AG, Park DW (2022) Effectiveness of different washing strategies on pesticide residue removal: The first comparative study on leafy vegetables. Foods 11(18): 1-21.

[https://doi.org/10.3390/foods11182916]

-

Yu CP, Chou YC, Wu DC, Cheng CG, Cheng CA (2021) Surveillance of foodborne diseases in Taiwan: A retrospective study. Medicine (Baltimore) 100(5): e24424.

[https://doi.org/10.1097/MD.0000000000024424]