수침기간에 따른 찹쌀가루와 찹쌀전분의 이화학적 및 구조적 특성

Abstract

Effects of soaking time on the physicochemical and structural characteristics of waxy rice flours and starches purified from flours using the alkaline steeping method were investigated. Korean cultivar Sinseonchal waxy rice was washed and soaked in tap water (1:2 w/w) and stored at room temperature for 15 days. On each day of soaking for 0, 1,2 3, 5, 10, and 15 days, pH of soaking water was measured and rice grains were dried, ground, and passed through 100 mesh sieve. The pH was reduced to 3.90 by day 5 and increased to 4.60 by day 15. The protein and ash contents, swelling powers and solubilities of flours and starches decreased with increasing soaking time. The water-binding capacities increased while trends were not similar to soaking time. The flour particle size distribution ranged from two to four peaks with increasing soaking times. Starch granule size decreased with increasing soaking time. The peak, trough, and final viscosities of flours and starches showed similar trends until 10 days and 15 days, respectively. The starches presented higher viscosities than the flours. The branch chain length distributions of amylopectin of starches showed an increaseed DP6∼12 portion and decreased DP13∼24 portion with increasing soaking time of waxy rice grains.

Keywords:

Waxy rice flour, waxy rice starch, soaking time, particle size distribution, branched chain length서 론

우리나라에서 찹쌀은 주로 가공용으로 사용하여 왔으며, 떡이나 한과를 제조하기 위해서는 가루상태로, 술의 제조는 낟알상태로 이용하고 있다. 대중적으로 이용하고 있는 전통한과인 유과는 찹쌀을 장기간 수침하여 삭힌 다음, 찹쌀가루를 만들어 가열 호화한 다음 뜨거울 때 꽈리치기를 반복하여 반대기를 만들어 건조시키고, 기름에 튀겨 부풀게 한 것에 꿀이나 조청을 발라 고물을 묻힌 과자로 오랜 역사를 가졌다(Sohn K 등 1995; Lee YH 등 2001; Kim HR 등 2009). 쌀은 저장탄수화물인 전분이 고형분 중 90% 이상 차지하므로 전분입자의 특성이 쌀가루의 이화학적 및 품질특성에 많은 영향을 준다고 알려져 있으며, 그 중 찹쌀전분은 98% 이상이 분지상의 아밀로펙틴으로 구성되어 멥쌀전분과 달리 찹쌀가루의 성질에 분지된 곁사슬의 중합도의 변화에 미치는 영향이 크다(Kang MY 등 2000; Oh SM 등 2014; You SY 등 2014).

유과는 물에 장시간 수침한 찹쌀을 제분한 찹쌀가루를 사용하기 때문에 수침과정에서 일어나는 변화로 인해 유과의 텍스처와 품질이 달라질 수 있어 주로 수침과정 중의 찹쌀의 특성에 대한 연구가 지속적으로 진행되어왔다(Sohn K 등 1995; Kim HR 등 2007; Kim HR 등 2009; Kim SW 등 2008). 낟알 상태의 쌀을 수침하면 물이 흡수되어 수침 30분후 내부로 흡수된 물이 평형상태에 도달하여 수분함량이 멥쌀은 33∼35%, 찹쌀은 40%까지 증가하지만, 그 이후 수분함량의 변화는 거의 없다(Shin MS & Song E 1988; Horigane AK 등 2006). 수침기간이 길어지면 찹쌀에 함유된 구성성분의 침출과 쌀알의 세포와 전분 구조변화가 진행되는데, 수침기간에 따라서 다르나, 미생물에 의한 영향이 중요하다고 보고하였다(Sohn K 등 1995; Kim HR 등 2009; Shin M 등 2010).

찹쌀을 상온에서 수침하여 찹쌀가루를 제조하면 수침시간이 길어짐에 따라 온도가 높으면 팽화력이 증가하고, 침지액의 pH는 감소, 총 산도는 증가함을 보고하였다(Yang HC 등 1982; Kim K 등 1993). 찹쌀은 멥쌀보다 낟알 내부에 공간이 많고, 전분에 무정형 부분이 많기 때문이며, 수분 흡수력이 높아 수분에 의해 찹쌀가루의 호화 및 리올리지 특성이 달라진다고 하였다(Oh SM 등 2014). 수침기간이 길어지면 찹쌀의 세포벽의 파괴로 용해성 물질인 저분자 물질, 단백질, 회분 등이 용출되어 찹쌀가루의 특성이 변화되며, 유과의 중요한 특성인 팽창으로 다공성 구조와 독특한 텍스처를 준다고 보고되었다(Kim SW 등 2008).

이와 같이 유과의 독특한 내부의 망상구조 형성과 이로 인한 텍스처 특성 원인을 확인하기 위해 많은 연구들이 수행되었다(Yang HC 등 1982; Kim K 등 1993; Lim YH 등 1993; Sohn K 등 1995; Kim HR 등 2007; Kim SW 등 2008; Kim HR 등 2009). 하지만 유과용 찹쌀가루를 표준화하여 소비를 증가시킬 수 있게 산업화할 수 있는 조건이나 원인 규명에 대해서는 아직 부족하다.

그래서 본 연구에서는 유과제조에 바람직한 찹쌀가루를 제조하여 산업화하고, 유과품질의 표준화를 꾀하기 위하여 국내산 찹쌀인 신선찰을 백미로 도정하여 실온에서 15일간 수침하였다. 일정한 기간 수침한 찹쌀을 건져 말린 후 제분하여 100 mesh 체를 통과하여 찹쌀가루를 제조하고, 수침 찹쌀로부터 전분을 분리하여 가루와 전분의 이화학적 및 호화특성을 비교하였고, 전분의 분자구조 특성을 조사하였다.

재료 및 방법

1. 재료

찹쌀은 국내산으로 일반벼 품종인 신선찰벼로 농업회사법인 죽암농장(주)(Jukamfarm Co. Ltd. Goheunggun, Korea)에서 2013년 수확한 것을 도정하여 백미로 구입 사용하였다. 찹쌀전분은 찹쌀과 수침 후 건조한 찹쌀로부터 분리하였다.

2. 찹쌀가루 및 전분의 제조

수침기간에 따른 찹쌀가루는 수세한 찹쌀을 낟알로 일정 기간 수침한 다음 체로, 밭쳐 물기를 제거한 후, 수세하여 상온에서 건조 후 분쇄하여 제조하였다. 백미 찹쌀 150 g을 두 번 씻은 후 300 g의 물을 넣고 실온에서 보관하면서 수침 0, 1, 2, 3, 5, 10, 15일에 찹쌀을 건져 수세 후 18±3℃에서 건조하였다. 건조된 찹쌀을 분쇄기(Daesung Artlon, Model DA282-2, Gyeonggido, Korea)로 분쇄 후 100 mesh 체를 통과시켜 가루로 사용하였다. 전분은 수침한 찹쌀을 체에 밭쳐 수세 후 alkaline steeping method(Oh SM 등 2014)로 분리하였다. 수침한 찹쌀에 0.2% NaOH 용액을 가하여 1시간 방치한 다음, 마쇄기(Daesung Artlon, Model DA282-2, Gyeonggido, Korea)로 2분씩 3회 마쇄 후 100 mesh와 270 mesh 체를 차례로 통과시켰다. 통과된 현탁액을 원심분리(Supra 22K, Hanil Science Industrial Co., Incheon, Korea, 2,730 g × 10 min)하였고, 잔사에 노란 층이 사라질 때까지 0.2% NaOH 용액으로 반복적으로 씻어 1 N HCl로 중화하여(pH 7.0) 증류수로 씻어 원심 분리하였다. 분리된 전분은 실온에서 건조하였으며, 건조된 전분은 분쇄기(Daesung Artlon, Modal DA282-2, Gyeonggido, Korea)를이용하여100 mesh 체에통과시켜시료로사용하였다.

3. 찹쌀가루와 찹쌀전분의 일반성분 분석

제조한 찹쌀가루와전분의 일반성분은 공인된 AACCI(2013) 방법을 이용하여 실험하였다. 수분함량(Method 44-15.02)은 105±5℃ 상압건조방법, 조단백질(Method 46-13.01)은 micro-Kjeldahl 법, 조회분(Method 08-01.01)은 550℃에서 직접회화법을 이용하여 측정하였다.

4. 이화학적 특성 측정

물 결합능력은 Medcalf DF & Gilles KA(1965) 방법에 의해 측정하였다. 찹쌀가루와 전분 0.5 g(건물당)을 50 mL 원심분리관에 넣고, 증류수 20 mL와 마그네틱 바(⏀3.2 ×13 mm)를 넣어 실온에서 1시간 동안 분산시켰다. 이 현탁액을 원심분리기(VS-21SMT, Vision Scientific Co., Ltd, Seoul, Korea)로 8,000 rpm(2,730 × g)에서 30분간 원심분리한 후 상징액을 제거하고, 침전된 시료의 무게로 물 결합능력을 계산하였다. 팽윤력과 용해도는 Schoch TJ(1964) 방법에 의해 80℃에서 측정하였으며, 다음과 같은 식으로 계산하였다.

5. 입자분포도 및 형태 관찰

일정기간 수침하여 제조한 찹쌀가루와 찹쌀전분의 입도분포는 LS Particle Size Analyzer(LS 13 320, Beckman Coulter Inc, CA, USA)를 이용하여 분석하였다. 찹쌀가루와 전분의 입자형태는 주사전자현미경(Scanning electron microscope, JOEL, JSM-5400, Tokyo, Japan)으로 관찰하였다. 아세톤으로 깨끗이 닦은 시료 부착용 stub에 이중테이프를 잘라 붙이고, 그 위에 건조된 찹쌀가루와 찹쌀전분을 부착시켰다. 이를 금/백금으로 도금하여 전도성을 갖게 한 다음, 주사전자현미경을 사용하여 가속전압 15 kV, photo time 85 sec 조건에서 500배, 5,000배로 관찰하였다.

6. 신속점도 측정기에 의한 호화 특성 측정

찹쌀가루와 전분의 호화양상은 신속점도 측정기(RVA, Tec-Master, Perten Instruments AB, Hagersten, Sweden)를 이용하여 AACCI Method 61-02.01(2013)로 측정하였다. RVA용 알루미늄 용기에 시료 3 g(수분함량 12% 기준)과 증류수 25 mL를 넣어 분산시키고, 0∼1분은 50℃, 1∼4.7분은 95℃, 4.7∼7.2분은 95℃를 유지하다가 7.2∼11분은 50℃로 냉각 11∼13분까지 유지하면서 점도를 측정하였다. 호화개시온도(initial pasting temperature), 최고점도(peak viscosity, P), 최저점도(trough viscosity, T), 50℃에서 냉각점도(Final viscosity, F)로부터 breakdown(P-T)과 setback(F-T) viscosity를 계산하여 비교하였다.

7. HPAEC-PAD에 의한 아밀로펙틴 분지사슬 분포 측정

찹쌀전분의 분지 사슬길이 분포는 High performance anion exchange chromatograph(HPAEC, Dionex ICS-5000, Dionex Co., Sunnyvale, CA, USA)로 pulsed amperometric detector를 사용하여 측정하였다. 시료의 전처리는 Kim HS & Huber KC (2010)의 방법, 분석조건은 Chaisiricharoenkul J 등(2011)의 방법을 변형하여 실험하였다. 50 mL 원심분리관에 찹쌀전분 10 mg과 0.2 mL 증류수를 넣고 혼합한 다음, dimethyl sulfoxide(DMSO) 1.8 mL를 넣어 분산시켰다. 분산된 시료에 마그네틱 바를 넣고, 20분 동안 100℃에서 가열하였다. 실온에서 식힌 후 99.9% 에탄올 6 mL를 넣고, 마그네틱 바를 꺼내고 얼음수조에 넣어 30분 방치시켰다. 이를 25℃에서 2,700 × g로 12분간 원심분리한 후 상징액을 제거하고, 전분을 건조하였다. 50 mM sodium acetate 완충용액(pH 3.5) 2 mL를 넣고 vortexing하면서 분산시켰으며, 여기에 마그네틱 바를 넣어 교반해주며 100℃에서 20분 동안 가열하였다. 가열한 시료를 꺼내어 각각의시료에isoamylase(0.5 U/mL; Megazyme International Ireland Ltd, Wicklow, Ireland)를 가한 다음, 37℃ incubator에서 20시간 반응시킨 후 끓는 수조에서 10분간 담가 isoamylase를 불활성화시켰다. Cap tube에 시료액 200 μL와 150 mM sodium hydroxide 2 mL를 넣고 0.20 μm membrane으로 여과하였다. 여과한 시료는 guard column(50 × 3 mm)이 있는 250 × 3 mm Dionex CarboPac PA-200 column에 주입하였다. 두 개의 column, Shodex OHpak SB-806 HQ와 OHpak SB-804 HQ를 사용하여 50℃에서 100 μL 시료를 주입하였다. 시료는 eluent A(150 mM sodium hydroxide)와 eluent B(500 mM sodium acetate)를 함유한 150 mM sodium hydroxide 사이의 gradient로 0.5 mL/min의 속도로 용출하였다.

8. 통계처리

본 연구의 모든 결과는 3회 이상 반복 측정하였고, 평균과 표준편차로 나타냈다. SPSS 12.0K(SPSS Inc. USA) 통계모델을 이용하여 ANOVA에 의해 분산분석을 실시하였고, p<0.05 수준에서 Duncan's multiple range test로 유의성을 검증하였다.

결과 및 고찰

1. 찹쌀가루와 전분의 일반성분 및 이화학적 특성

수침기간을 달리한 찹쌀가루와 전분의 일반성분과 물결합 능력, 80℃의 팽윤력과 용해도는 Table 1과 같았다. 찹쌀가루의 수분함량은 8.11∼9.26% 범위로 나타났고, 조단백질 함량은 수침하지 않은 찹쌀가루가 6.67%로 가장 높았다. 10일과 15일 수침하면 조단백질 함량이 가장 낮아져 3.67%, 3,68%로 거의 유사하였다. 수침 3일에서 5일 사이에 6.43%에서 4.73%로 1.7%가 낮아졌으나, 수침 5일에서 10일 사이에는 4.73%에서 3.67%로 1.06% 낮아졌다. 조회분 함량도 0일 0.58%에서 점차 감소하여 수침 10일에는 0.26%, 15일에는 0.33%로 오히려 약간 증가하였다. Lee SH & Shin MS(2009)의 연구에 따르면 쌀알을 수침하였을 때 수침기간이 길어지면 쌀알 내부로 물이 침투해 세포 내부의 단단하게 밀착된 전분입자가 붕괴되기 쉬워지고, 쌀알 내부의 조단백질과 조회분 함량이 감소한다고 하였는데, 이는 본 연구 결과와 유사하였다. 찹쌀전분의 수분함량은 6.41∼9.77% 범위로 유의적인(p<0.05)차이가 있었으며, 조단백질 함량은 수침 0일 0.57%이었다가 수침기간이 길어질수록 감소하여 수침 10일과 15일에는 각각 0.42, 0.43%이었다. 조회분 함량은 수침 0일이 가장 높은 값으로 0.39%이었다가 점차 낮아졌으며, 3∼15일 사이에는 0일에 비하여는 수치가 낮았지만, 일정한 감소 경향을 보이지 않았다.

물결합 능력은 찹쌀가루에 함유된 전분의 무정형 부분에 수분이 침투하거나, 표면에 흡착된 수분과 비례하며, 쌀가루 입자의 크기나 표면적과도 관계가 있다는 것을 알 수 있는 지표이다(Ha KY 등 2013). 찹쌀가루의 물결합 능력은 0일에 148.03%로 1일 수침 후 가장 높아, 159.85%로 증가되었다가 그 이후 수침 5일까지는 큰 변화를 보이지 않았다. 수침 10일이 되면 물결합 능력은 155.78%에서 148.03%로, 수침 10일에서 15일에는 136.65%로 감소하였다. 전분의 물결합 능력은 0일 140.03%로 쌀가루보다 낮았으나, 수침 1, 2일에는 159.95%까지 상승하였으며 수침 3일에는 감소하였지만 수침 5일부터 15일까지 147.66∼151.94%를 보였다. 수침 초기에는 전분에 물이 흡수되기 쉬운 구조로 변했다가 점차 전분의 무정형 구조의 변화가 있어 가루의 물결합 능력은 증가했으나, 수침 10일 이후에는 물결합 능력이 감소하여 찹쌀가루에 함유된 흡수력이 우수한 식이섬유가 감소했을 것으로 생각되었다. 단백질은 전분 입자 표면에 달라붙어 있으면서 전분입자를 감싸고 있다가, 수분을 흡수하면 깨지게 되어 단백질과 전분 사이의 결합이 약하게 된다고 보고된바 있다(Chiang PY & Yeh AI 2002). 따라서 찹쌀가루의 물결합 능력이 증가한 것은 수침 1일의 경우 찹쌀의 세포벽에 틈이 생기고, 내부 전분입자의 단백질체가 헐거워져 물의 침투가 용이해지고, 빈 공간에 물이 흡수되어 들어갔기 때문으로 생각되었다. 수침 2, 3일까지는 조회분은 감소하였으나, 조단백질은 변화가 없었고, 물 결합능력도 5일까지 유사한 경향을 보였다. 수침 5일에 조단백질 함량이 급격히 감소하였으나, 물 결합 능력은 유지하였다. 반면, 수침 10일에는 조단백질과 조회분이 감소하는 경향을 보인 것과 같이 물결합 능력 또한 감소하는 경향을 나타내었다. 수침 10일에서 15일 사이에는 조단백질, 조회분 변화는 없으나, 물 결합능력이 148.03%에서 136.65%로 감소한 것은 찹쌀가루 세포내의 공간이 감소하거나, 전분의 무정형 부분의 감소에 기인된 것으로 생각되었다. 찹쌀전분은 아밀로펙틴으로 구성되어 있어 아밀로스보다 수분흡수력이 크다고 알려져 있지만, 수침기간에 따라 찹쌀전분의 물결합 능력 차이는 전분으로 물을 흡수할 때 전분 이외의 성분과 아밀로펙틴의 구조뿐만 아니라, 수침액의 pH 변화, 함유 물질들에 의한 영향으로 찹쌀가루와 전분의 물결합 능력이 다르게 나타났을 것으로 생각되었다(Choi GC 등 2003).

팽윤력과 용해도는 80℃에서 측정하였는데, 팽윤력은 수침 0일에 19.47이었으며, 2일 26.32로 증가하다가 수침 3일 이후 감소하는 경향을 보이나, 10일에 점차 증가하여 수침 15일에는 28.11을 나타내었다. 찹쌀가루의 용해도는 수침기간에 따라 유의적인 차이(p<0.05)를 보였으며, 수침 0일 14.21%로 점차 증가하다가 5일 이후 감소하는 경향을 보였고, 15일에 29.37%로 증가하였다. 물이 충분한 조건에서 전분을 가열하면 전분입자는 팽윤되고 분자사슬이 용해되는데, 팽윤력과 용해도는 전분에 따라 다르며, 물 흡수 능력의 지표가 된다고 하였다(Choi GC 등 2003). 찹쌀전분의 팽윤력은 가루보다 높아 수침 0일이 22.35였으며, 수침기간이 길어지면 약간 감소하다가 3일 이후부터 증가하였다. 찹쌀전분의 용해도는 가루와는 달리 매우 낮은 값을 보였는데, 이는 가열 중에 용출될 저분자가 수침과정에서 제거되었기 때문으로 생각되었다. 수침 0일에 2.00%에서 수침 15일에는 3.31%로 유의적이지 않았다.

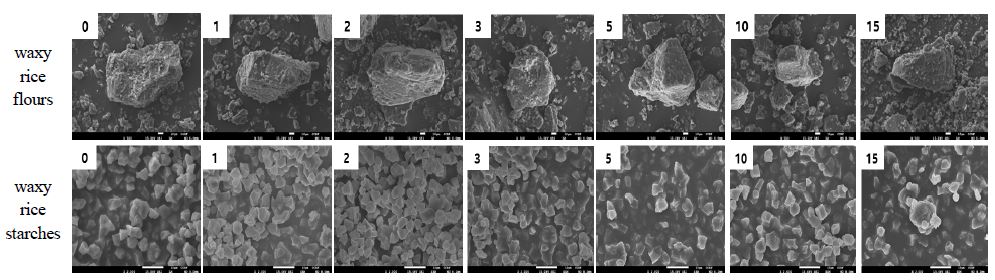

2. 찹쌀가루와 전분의 입자형태

주사전자현미경으로 찹쌀가루와 전분의 입자형태를 관찰한 결과는 Fig. 1과 같았다. 찹쌀가루 입자는 수침기간에 따라 작은 입자들의 비율이 크게 증가하는 것을 확인할 수 있었다. 수침기간이 길어질수록 수침시킨 찹쌀가루의 입자의 크기가 작아지는 경향을 보였다. 또한, 입자의 표면들은 대체로 불규칙하고, 다각형의 형상으로 보였다. 수침 15일에는 찹쌀가루 입자의 표면이 불규칙하고, 작은 전분입자가 노출되어 있는 모양을 확인할 수 있었고, 입자 주변에 작은 입자들이 떨어져 있는 것을 볼 수 있었다. 수침기간이 길어지면 무정형 부분이 쉽게 분리되어 쌀알 표면이 갈라진 금을 확인할 수 있었고, 이런 구조적인 변화가 기계적인 힘에 의해 찹쌀가루의 세포들이 모인 덩어리에서 전분입자가 쉽게 분리될 수 있을 것으로 생각되었다. Kim WS & Shin MS(2007)는 찹쌀가루의 입자의 모양이나 크기 또는 물을 흡수하는 속도 등이 가공과정에서 중요하게 작용하여 최종제품의 품질에 영향을 줄 것으로 생각되었다. 또한 찹쌀가루는 찹쌀의 수침조건, 풍건, 분쇄에 의해 영향을 받는다고 보고하였다. 찹쌀 전분의 경우, Fig. 1과 같이 수침 0∼3일까지는 다각형의 전분입자가 뚜렷한 모양을 보이고 있었는데, 수침 5일 이후에는 다면체의 표면이 부드럽고 전분입자의 크기가 작아져 전분입자 밀도가 낮아진 것으로 확인할 수 있었다. 찹쌀전분 입자의 크기는 4.26∼12.0 μm 범위로 나타났다. 일반적으로 찹쌀 전분의 직경은 2∼10 μm로 곡류전분 중 가장 작은 입자이며(Oh SM 등 2014), 모양은 둥근 타원형 또는 불규칙한 모양으로 나타낸다고 하였다(Baik SJ & Kim HS 2001). 또한 수침기간이 길어져 효소 작용이 전분입자에 나타나면 입자 표면에 구멍이 생기는 변화가 나타나는데, 본 실험에 의하면 입자 표면에 뚜렷한 구멍이 생긴 것을 확인할 수 없었다(Kim HR 등 2009).

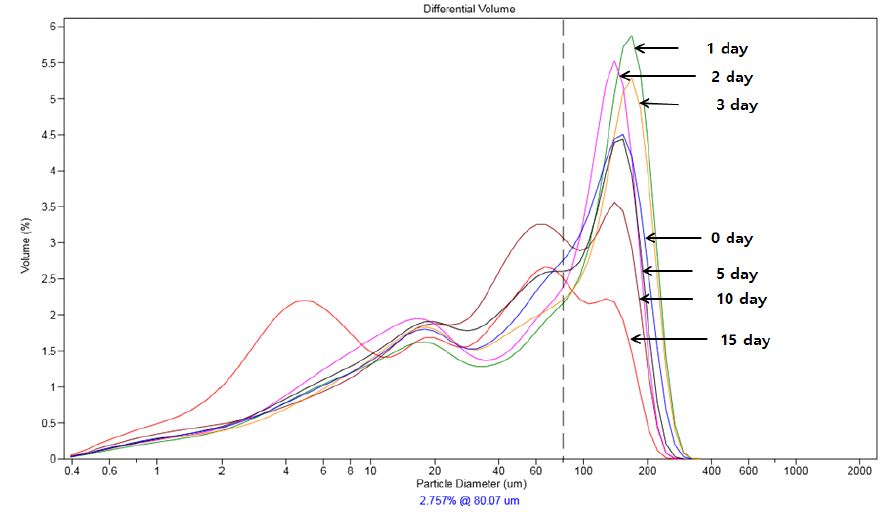

3. 찹쌀가루의 입자크기 분포도

수침기간에 따라 제조한 찹쌀가루 입자의 크기 분포도는 Fig. 2와 같이 수침 0일 찹쌀가루는 100∼250 μm의 큰 크기의 피크가 크게 나타났으며, 15∼35 μm의 피크가 작게 보였다. 수침 1일에서 3일까지는 세포들이 모인 큰 입자크기의 피크가 점차 감소하고, 작은 입자크기의 피크가 증가하는 형태를 보였다. 수침기간이 5일에서 10일까지 길어지면 3개의 피크가 나타났는데, 40∼70 μm의 피크가 생겼고, 그 크기는 수침기간이 긴 10일 가루에서 더 크게 나타났다. 또한 수침 15일인 찹쌀가루는 3개의 피크 외에 2∼10 μm의 피크가 매우 넓은 비율을 차지하는 넓은 피크로 나타났다. 멥쌀을 12시간까지 수침하여 건조 후 분쇄하여 120 mesh 체를 통과하였을 때 100 μm를 중심으로 하나의 피크와 수침시간이 길어지면 20∼40 μm의 피크가 생겨 세포를 포함하는 큰 입자가 수침으로 인해 단백질체가 분리되고, 전분입자도 유리되었을 것으로 생각되었다. 이런 세포가 유지된 가루와 유리된 전분의 분획으로 인한 2가지 피크 형태를 가진 쌀가루가 반죽성과 가공성이 우수하여 베이커리제품이 만들어질 수 있음을 확인하였다(Lee SH & Shin MS 2009; Shin MS 등 2010; Kim JM & Shin MS 2014). 찹쌀을 오래 수침하면 찹쌀가루의 크기가 다양한 분포를 나타낼 뿐만 아니라, 유리된 전분입자의 비율이 증가함을 알 수 있었고, 아밀로펙틴의 분지 구조로 인해 뜨거운 상태의 전분호화액을 치면 미세한 구조를 형성할 수 있어 유과의 팽화력과 내부 구조 형성에 도움을 줄 것으로 생각되었다. 즉, 입자크기 분포도로 보면 수침시간을 10∼15일 사이로 정하는 것이 바람직할 것으로 생각되었다. 수침기간이 길어질수록 15∼35 μm 입자뿐만 아니라, 2∼10 μm 크기의 전분입자도 증가하며, 100∼200 μm 크기의 입자는 감소한다고 보고하였다(Kim HY 등 1999).

4. 찹쌀가루와 전분의 호화 특성

수침시간을 달리한 찹쌀로부터 쌀가루와 전분을 제조하여 찹쌀가루와 전분의 가열에 따른 호화양상을 비교한 결과는 Table 2와 같았다. 찹쌀가루와 전분의 호화개시온도와 호화액의 점도는 모두 유의한 차이를 보였지만(p<0.05), 전분의 setback 점도는 유의한 차이를 보이지 않았다. 찹쌀가루의 경우, 수침 3일까지는 peak, trough, final, breakdown 및 setback 점도 모두 증가하는 경향을 보였다. 수침 5일에는 전반적으로 모든 호화액의 점도가 감소하였지만, 수침 10일에 다시 증가하였고, 수침 15일에는 급격한 감소를 나타내었다. 이에 반해 전분 호화액의 점도는 수침 5일까지 수침 0일에 비해 증가한 양상을 나타냈으며, 수침 10일에 감소하였다가 다시 수침 15일에 호화액의 점도가 증가하였다. Breakdown 점도는 수침 2일까지 증가하다가 증가와 감소를 반복하였고, setback 점도는 경향을 찾을 수가 없었다. 즉, 찹쌀가루 호화액이나 전분 호화액의 점도는 수침기간에 따른 일정한 경향을 나타내지 않았으며(Kim SW 등 2008), 이는 수침과정 중에 성분의 감소, 입자 크기의 감소와 중간크기 입자가 형성되는 등 전체적으로 전분 호화에 미치는 영향이 다르며, 찹쌀을 수침하여 제조하는 유과용 찹쌀가루는 본 시험 결과 전분 호화액의 점도와는 상관이 없는 것으로 생각되었다. 찹쌀가루 호화액의 모든 점도는 수침 10일과 15일의 값이 완전히 다른 양상을 보이기 때문에 품질 지표를 호화액의 점도로 나타내기에는 어려움이 있다고 생각되었다. 일반적으로 쌀가루의 가공성은 peak 점도가 높으면 좋은 특성을 갖는 것으로 알고있으나, 유과 제조에 사용되는 찹쌀가루는 이 가루로 유과를 제조해서 평가가 이루어져야 할 것으로 생각되어 추후 실험을 통해 확인해야 할 것이다. 호화액의 peak와 breakdown 점도는 수침 10일 찹쌀가루가, trough, final, setback 점도는 수침 2, 3일 찹쌀가루가 모두 높은 점도를 나타냈다. 이는 수침 중에 나타나는 찹쌀의 성분변화나 전분의 구조적인 변화 때문이라고 생각되며, 아밀로펙틴으로만 구성된 찹쌀의 경우 아밀로펙틴의 분자구조와 분지중합도 등을 통해서 상관성을 찾아보는 것이 필요할 것으로 생각되었다. 일반적으로 쌀의 RVA 점도특성은 전분입자 사이에 존재하는 지방과 단백질에 의해 팽윤과 붕괴 등에 영향을 크게 받는 것으로 알려져있다. 점도의 급격한 변화는 용해도의 변화와 관련된 것으로 찹쌀에 존재하는 단백질과 회분 성분의 용출 등의 변화에 의해 기인된 것으로 보였다(Kim SW 등 2008).

전분 호화액의 점도는 찹쌀가루보다 거의 2∼3배가 높았는데, 그 경향은 일정하지 않았다. 찹쌀가루에 함유된 다른 단백질이나 저분자 탄수화물이 호화액의 점도를 낮추는 것으로 생각되었다. Peak, trough, final 점도와는 달리 breakdown과 setback 점도는 전분과 쌀가루가 거의 유사한 점도를 나타냈다. Peak 점도는 전분과 가루 사이에 큰 차이를 보이나, peak와 trough 점도 사이의 차이와 final점도와 trough 점도의 차이는 비슷한 것에 대한 원인을 검토하는 것이 필요할 것으로 생각되었다. 또한 수침 15일된 찹쌀로 제조한 찹쌀가루는 모든 호화액의 점도가 매우 낮았으나, 전분 호화액의 점도는 높아 수침 15일에 생성된 물질 중에 가열에 의한 전분의 점도를 낮추는 것이 있을 것으로 생각되나, 이를 확인하기 위해서는 더 세분된 연구가 진행되어야 할 것으로 생각되었다.

Peak와 final 점도가 높은 것은 전분입자가 작아져 입자의 양이 많아져 수분을 흡수가 증가해 전분 호화 진행이 빨라진 것으로 생각되었다(Lee SH & Shin MS 2009). 또한, 선행연구와 비교하였을 시 setback 점도는 비슷한 결과를 나타냈으며, 이는 수침의 기간이 길어짐에 따라 아밀로펙틴의 구조 변화로 전분입자가 팽창하여 점도가 증가한 것으로 보고되었다(Oh SM 등 2014). 쌀을 수침하면 아밀로그래프에 의한 최고 점도가 증가하는 현상에 대해서 수침에 의해 일반성분의 손실로 인한 상대적인 전분 농도 증가, 단백질과 지방의 양이 감소하게 되고, 가열에 의해 점도가 증가하게 되었을 것으로 보고되었다(Kim BK & Bang JB 1996).

5. HPAEC-PAD에 의한 찹쌀 전분의 아밀로펙틴 분지사슬 분포

HPAEC-PAD를 이용하여 수침기간에 따라 분리된 찹쌀전분의 아밀로펙틴 분자의 가지사슬 길이 중합 분포도는 Table 3에 나타내었다. 고분자를 이루는 단당류 단위의 수를 중합도(DP, degree of polymerization)라고 하는데, DP에 따라 아밀로펙틴의 branched chain을 A chain(DP6∼12), B1 chain(DP13∼24), B2 chain(DP25∼36), B3+ chain(DP ≥37)으로 분류할 수 있다(Sasaki T 등 2009). 수침기간과 관계없이 분지사슬의 피크 DP는 모두 12이었다. 전분은 아밀로펙틴의 짧은 사슬의 비율이 높고, 외부 사슬길이가 짧아질수록 노화속도가 지연된다고 알려져 있다(You SY 등 2014, Oh SM 등 2014). 수침시간이 증가할수록 찹쌀전분의 분지사슬의 DP6∼12 분포율은 29.48%에서 수침 15일에 39.03%로 증가하여 수침기간이 길어지면 찹쌀전분의 분지사슬 중합도에 의해 노화가 억제될 수 있음을 알 수 있었다. 또한 찹쌀전분의 분지 사슬중합도가 DP13∼24의 분획은 35.89∼44.76% (B1 chain)로 수침시간이 길어지면 점차 감소하는 경향을 보였으며, 전체 중에서 가장 높은 비율을 차지하였다(Chaisiricharoenkul J 등 2011). 아밀로펙틴의 평균 사슬 길이는 22.61∼23.62 범위로 유의적인 차이는 없었다. 아밀로펙틴의 분지사슬에서 DP24이상이 많으면 호화된 전분사슬이 double helix를 형성하여 노화가 촉진된다. 하지만 노화된 아밀로펙틴은 높은 온도에서 가역적으로 재호화되므로, 유과 제조에서 가공성을 개선하기 위해서는 분지사슬의 DP6∼12의 분포비율이 높은 것이 바람직할 것이다(Yuan RC 등 1993). 즉, 신선찰을 수침하여 유과 제조용 찹쌀가루를 제조할 때 가루의 입자분포도에서 3∼4개의 피크를 가지며, 유리전분입자 크기인 2∼10 μm의 피크 면적이 넓고 전분의 아밀로펙틴의 분지 사슬 DP6∼12 분포율이 높은 것이 좋을 것으로 생각되었다. 그러나 이 수침과정으로 제조된 찹쌀가루로 유과를 제조하여 품질을 평가하는 실험이 추가적으로 진행되어야 바람직한 결과를 도출할 수 있을 것이다.

요약 및 결론

유과제조에 바람직한 찹쌀가루의 특성을 알아보고, 적합한 쌀가루를 제조하여 공급하고자 국내산 일반 찹쌀인 신선찰을 수침시간을 달리한 찹쌀가루와 찹쌀전분을 제조하여 이화학적 특성과 분자구조를 알아보았다. 찹쌀가루의 조단백질, 조회분, 팽윤력과 용해도는 수침시간이 길어짐에 따라 감소하였으며, 물 결합능력은 수침 0일에 비해 증가하였으나, 일정한 경향을 보이지 않았다. 찹쌀가루의 입자크기 분포도는 100∼250 μm의 큰 피크는 감소하고, 15∼35 μm의 작은 피크는 증가하였다. 수침시간이 길어지면 40∼70 μm가 생기고, 수침 15일이 되면 2∼10 μm의 피크도 생겨 4개의 피크를 갖는 입자크기 분포도를 보였다. 찹쌀가루와 전분 호화액의 점도 특성은 수침기간에 따른 일정한 경향을 보이지 않았다. 찹쌀전분의 아밀로펙틴 분지사슬 중합도 분포율은 수침시간이 길어지면 DP6∼12의 분포율이 증가하였으며, DP13∼24의 분포율은 감소하였다.

이 결과로부터 찹쌀은 수침시간이 증가할수록 조단백질과 조회분이 감소하였고, 찹쌀가루의 입자크기 분포도는 2개의 피크에서 3, 4개의 피크로 증가하였으며, 아밀로펙틴의 분지사슬의 중합도 DP6∼12 분포율은 증가하였고, DP13∼24 분포율은 감소하였다. 즉, 수침 15일된 찹쌀로 찹쌀가루를 제조하면 유리된 전분입자 분획이 많고, 아밀로펙틴의 DP6∼12와 같은 저분자 사슬이 높아져 유과용 찹쌀가루 호화액이 노화가 억제되고, 찹쌀호화액의 끈기와 퍼짐성 및 공기 함유로 미세한 기공을 가져 팽화력이 우수한 제품을 제조할 수 있을 것으로 생각되었다.

Acknowledgments

This research was supported by High Value-added Food Technology Development Program(114015-03), Ministry of Agriculture, Food and Rural Affairs.

REFERENCES

- AACCI International, (2013), Approved Methods of Analysis, 11th Ed, AACC International, St. Paul, MN, USA.

- Baik, SJ., Kim, HS., (2001), Physicochemical gelatinization properties of starch and flour from pigmented rice (Suwon415), Korean J Soc Food Sci, 17(1), p23-28.

- Chaisiricharoenkul, J., Tongta, S., Intarapichet, K., (2011), Structure and chemical and physicochemical properties of Job’s tear (Coix lacrymajobi L) kernels and flours, Suranaree J Sci Technol, 18(2), p109-122.

-

Chiang, PY., Yeh, AI., (2002), Effect of soaking on wet-milling of rice, J Cereal Sci, 35(1), p85-94.

[https://doi.org/10.1006/jcrs.2001.0419]

-

Choi, GC., Na, HS., Oh, GS., Kim, SK., Kim, K., (2003), Physicochemical properties on Shinsun (waxy) and black rice starch, Korean J Soc Food Sci Nutr, 32(7), p953-959.

[https://doi.org/10.3746/jkfn.2003.32.7.953]

-

Ha, KY., Yoo, JS., Park, HS., Cho, YC., Kim, BK., (2013), Comparison of physicochemical and textural properties of glutinous rice cultivars, Food Eng Prog, 17(3), p212-218.

[https://doi.org/10.13050/foodengprog.2013.17.3.212]

-

Horigane, AK., Takahashi, H., Maruyama, S., Ohtsubo, K., Yoshida, M., (2006), Water penetration into rice grains during soaking observed by gradient echo magnetic resonance imaging, J Cereal Sci, 44(3), p307-316.

[https://doi.org/10.1016/j.jcs.2006.07.014]

- Kang, MY., Sung, YM., Nam, S., (2000), The fine structure of amylopectin and physicochemical properties of starch granules from endosperm varieties in glutinous rice, J Korean Soc Agr Chem Biotechnol, 43(1), p18-23.

- Kim, BK., Bang, JB., (1996), Physicochemical properties of rice affected by steeping conditions, Korean J Sci Technol, 28(6), p1026-1032.

-

Kim, HR., Kim, KM., Chung, SJ., Lee, JW., Kim, KO., (2007), Effects of steeping conditions of waxy rice on the physical and sensory characteristics of Gangjung (a traditional Korean oilpuffed snack), J Food Sci, 72(8), pS544-S550.

[https://doi.org/10.1111/j.1750-3841.2007.00501.x]

- Kim, HR., Kim, KM., Kim, KO., (2009), Changes in microflora, enzyme activities and microscopic structure of waxy rice and steeping water in response to different steeping conditions during preparation of Gangjung, Korean J Food Sci Technol, 41(6), p644-651.

-

Kim, HS., Huber, KC., (2010), Physicochemical properties and amylopectin fine structures of A- and B-type granules of waxy and normal soft wheat starch, J Cereal Sci, 51(3), p256-264.

[https://doi.org/10.1016/j.jcs.2009.11.015]

- Kim, HY., Lee, BY., Chol, JK., Ham, SS., (1999), Milling and rice flour properties of soaking in water time on moisture content of rice, Korean J Postharvest Sci Technol, 6(1), p71-75.

-

Kim, JM., Shin, MS., (2014), Effects of particle size distributions of rice flour on the quality of gluten-free rice cupcakes, LWT Food Sci Technol, 59(1), p526-532.

[https://doi.org/10.1016/j.lwt.2014.04.042]

- Kim, K., Lee, YH., Kang, KJ., Kim, SK., (1993), Effects of steeping on physicochemical properties of waxy rice, Korean J Food Sci Technol, 25(5), p535-540.

-

Kim, SW., Kim, DS., Kim, BY., Baik, MY., (2008), Physicochemical properties of waxy rice, waxy rice flour and waxy rice starch during steeping, J Appl Biol Chem, 51(6), p277-284.

[https://doi.org/10.3839/jabc.2008.043]

- Kim, WS., Shin, MS., (2007), The properties of rice flours prepared by dry- and wet-milling of soaked glutinous and normal grains, Korean J Food Cook Sci, 23(6), p908-918.

- Lee, SH., Shin, MS., (2009), Characteristics of preparation of rice manju and rice flour with soaking and different particle sizes, Korean J Food Cook Sci, 25(4), p427-434.

- Lee, YH., Kum, JS., Ahn, YS., Kim, WJ., (2001), Effect of packaging material and oxygen absorbant on quality properties of Yukwa, Korean J Food Sci Technol, 33(6), p728-736.

- Lim, YH., Lee, HY., Jang, MS., (1993), Changes of physicochemical properties of soaked glutinous rice during preparation of Yu-kwa, Korean J Food Sci Technol, 25(3), p247-251.

- Medcalf, DF., Gilles, KA., (1965), Wheat starches. I. Comparison of physicochemical properties, Cereal Chem, 42(6), p558-568.

-

Oh, SM., No, JH., Shin, MS., (2014), Gelatinization properties and molecular structure of waxy rice starches isolated from Korean japonica and indica cultivars, Korean J Food Sci Technol, 30(6), p716-725.

[https://doi.org/10.9724/kfcs.2014.30.6.716]

-

Sasaki, T., Kohyama, K., Suzuki, Y., Okamoto, K., Noel, TR., Ring, SG., (2009), Physicochemical characteristics of waxy rice starch influencing the in vitro digestibility of a starch gel, Food Chem, 116(1), p137-142.

[https://doi.org/10.1016/j.foodchem.2009.02.024]

- Schoch, TJ., (1964), Swelling power and solubility of granular starches, In Method in Carbohydrate Chemistry, 4, p106-108.

-

Shin, MS., Gang, DO., Song, J., (2010), Effects of protein and transglutaminase on the preparation of gluten-free rice bread, Food Sci Biotechnol, 19(4), p951-956.

[https://doi.org/10.1007/s10068-010-0133-8]

- Shin, MS., Song, E., (1988), Hydration characteristics of milled rice, Chonnam National University Nonmoonjip, 33, p81-88.

- Sohn, K., Jeon, H., Park, J., (1995), Studies on optimum conditions for experimental procedure of yukwa and mechanism of steeping glutinous rice, Daesan Noncheong, 3, p224-250.

- Yang, HC., Hong, JS., Kim, JM., (1982), Studies on manufacture of Busuge, I Effect of steeping process on viscosity and raising power of glutinous rice, Korean J Food Sci Technol, 14(2), p141-145.

-

You, SY., Lim, ST., Lee, JH., Chung, HJ., (2014), Impact of molecular and crystalline structure on in vitro digestibility of waxy rice starches, Carbohyd Polym, 112, p729-735.

[https://doi.org/10.1016/j.carbpol.2014.06.065]

- Yuan, RC., Thompson, DB., Boyer, CD., (1993), Fine structure of amylopectin in relation to gelatinization and retrogradation behavior of maize starches from three wx-containing genotypes in two inbred lines, Cereal Chem, 70(1), p81-89.