유과 제조 시 반죽과 반대기의 품질 특성에 미치는 꽈리치기 공정과 건조 공정의 영향

Abstract

Effects of punching and drying process on quality of Yukwa were determined. Lightness (L) of Yukwa dough with punching was higher than that with no punching. Air cell distribution of Yukwa dough was fine with higher punching. Microstructure of Yukwa dough showed a broken surface structure with increasing punching. Hardness and adhesiveness of Yukwa dough decreased after 5 min of punching and then increased with higher punching. Expansion ratio of Yukwa base with punching at 155 rpm for 5 min was highest among the samples. Appearance of Yukwa base with no punching showed a poor shape and cross section, whereas Yukwa base with punching at 95 rpm for 10 min showed the best appearance and cross section and Yukwa base with punching at 155 rpm for 5 min also showed good appearance. The moisture content of Yukwa Bandegi after 24 hr of drying was 14.93%. Microstructure of Yukwa Bandegi showed a broken surface structure and empty spaces with increased drying time. Expansion ratio of Yukwa base with 24 hr of drying at 40℃ was highest among the samples. Overall, optimum punching conditions were 10 min of punching at 95 rpm or 5 min of punching at 155 rpm and optimum drying condition was 24 hr of drying at 40℃.

Keywords:

Yukwa dough, Yukwa Bandegi, punching, drying서 론

우리나라의 대표적 한과인 유과는 찹쌀을 장기간 수침하여 삭힌 후 분쇄하여 콩물이나 술 등을 넣어 혼합, 증자한 후, 반죽을 꽈리치기하여 반대기를 만들고 건조하여 기름에 튀기고 조청을 발라 여러 가지 고물을 묻혀낸 과자류로 독특한 조직감과 맛을 내어 의례용 및 기호음식으로 오랜 역사를 가지고 있다. 도문대작, 규곤시의방, 규합총서 등 많은 고조리서에 유과의 제조법이 기록되어 있는데, 그 기본적인 방법은 현재의 방법과 같다. 유과의 일반적 분류는 강정류, 산자류, 빙사과류, 감사과류 및 연사과류로 나눌 수 있으며, 이들 제품의 주원료, 부원료 및 제조 공정은 모두 같은 공통점을 가지고 있다(Yoon SJ 2003; Baik DH 2006; Kim HR et al 2009a; Kim HR et al 2009b; Cha KO 2014; Park SG 2015). 그러나 근대로 넘어오면서 제과업체에서 다양한 과자류를 내어 놓으면서 한과에 대한 기호와 관심이 대중에게서 멀어졌는데, 최근에는 국민들의 전통 문화에 대한 인식이 새로워지고, 건강식에 대한 요구가 커지면서 웰빙 트렌드에 맞는 기능성 식품으로 전통 한과에 대한 관심이 높아지고 있다(Lee YH et al 2001; Kim JM et al 2010; Park SG 2015).

유과는 제조 공정이 복잡하여 균일하게 잘 팽화한 유과를 제조하는 것은 상당한 숙련도를 필요로 한다. 유과의 품질은 팽화율 및 경도, 기공의 균일성 등에 좌우되는데, 유과의 품질은 복잡한 제조과정의 각각의 단계에서 여러 가지 변인이 작용하게 되어 표준화가 상당히 어렵다(Cha KO 2014; Park SG 2015). 따라서 유과는 대부분 수작업에 의존하고 있어, 생산성이 낮고, 제품의 품질이 균일하지 않은 것이 문제점인데, 한과산업의 발전과 경쟁력 확보를 위해서는 전통적인 제조 방법을 과학적으로 규명하고, 전통 한과의 특성을 재현할 수 있도록 제조 방법을 표준화시키는 작업이 중요한 과제라고 생각된다(Kim HR et al 2009a; Park SG 2015). 유과에 대한 소비자들의 인식 조사에서도 시판되는 유과의 개선 사항에 대한 소비자들의 의견은 제조 방법의 단순화와 표준화가 가장 높아서(Cha KO 2014), 일반 소비자들도 유과 제조에서 제조 방법의 표준화를 가장 필요하다고 생각하는 것을 알 수 있으며, 유과의 대중화를 위해서는 표준화를 위한 기초 연구가 필요하다고 생각된다.

기존에 발표된 유과의 제조 공정 관련 연구 중에서는 찹쌀의 수침과 관련한 연구가 가장 활발하게 수행되어 수침 중 일어나는 변화와 그 기전이 밝혀져 표준화를 위한 기초 자료를 제공하였는데(Park YM & Oh MS 1985; Park JY et al 1992; Jeon HJ et al 1995; Kang SH et al 2001; Lee YH et al 2001; Kang SH & Ryu GH 2002; Kim HR et al 2009a; Kim HR et al 2009b), 유과 제조를 위한 필수 공정인 반죽의 꽈리치기 공정, 반대기의 건조 공정에 관하여 체계적으로 조사한 연구는 부족한 실정이다. 꽈리치기 공정과 건조 공정은 유과의 품질 특성과 관련이 깊은 중요한 공정으로, 이들 공정과 품질 특성사이의 연관성을 명확하게 규명한다면 유과 제조의 표준화에 유의미한 기초 자료로 사용될 수 있을 것이다.

꽈리치기 공정은 호화된 찹쌀의 미립 조직을 파괴하여 공기를 포함할 수 있는 막을 형성시키면서 포집된 공기를 세분하는 물리적 공정으로, 유과의 팽화에 중요한 공정이다(Kang SH & Ryu GH 2002). 전통적인 방법은 증자된 반죽을 절구질하거나 또는 젓는 방법으로 꽈리치기를 하는데, 이는 공기의 혼입을 고르게 하고, 조직이 치밀해지도록 하며, 기름에 튀길 때 골고루 팽화되도록 하여 얇은 기포벽에 의해 쉽게 부서지는 바삭한 질감을 부여하기 위한 것이다(Jeon HJ et al 1995; Cha KO 2014). Shin DH & Choi U(1990)는 유과 제조 시 꽈리치기를 하지 않았을 때 조직의 치밀성이 낮고 거칠며 약하여 일정 횟수 이상의 꽈리치기가 유과 제조에 필수적이라고 보고하였는데, 기존의 연구는 대부분 꽈리치기와 반대기 및 바탕의 품질 특성과 관련 지은 연구로 유과 반죽과 연관지은 기초 연구가 부족하다.

건조 공정은 반대기가 적당한 수분이 될 때까지 건조시키는 공정으로 유과의 품질은 반대기의 수분함량이나 표면 상태에 크게 영향을 받는다. 고품질 유과의 제조에는 균일한 품질의 반대기 건조가 중요한데, 반대기의 건조는 반대기의 두께, 건조 시간, 건조 온도, 건조 방법 및 공기 중의 습도 등 다양한 인자의 영향을 받는다(Lee SA et al 2000). 「음식디미방」(Baik DH 2006), 「규합총서」(Yoon SJ 2003) 등의 고서에서는 건조하는 방법을 더운 방에서 자주 뒤집어 주고 말릴 때 표면이 먼저 건조하여 균열이 생기지 않도록 바람을 피하라고 되어 있는데, 자주 뒤집는 것은 건조시키는 동안 내부의 수분이 표면으로 이동할 수 있도록 도와주어 균일하게 건조하는데 도움이 되는 것으로 생각된다(Park SG 2015). 반대기의 건조에는 이처럼 다양한 인자가 영향을 미쳐 반대기를 최적의 상태로 건조하는 것은 어려운 일로, 대부분 수작업으로 이루어지고 있어 표준화에 의한 공정 개선이 필요하다고 생각된다.

이에 본 연구에서는 꽈리치기 공정이 유과 반죽의 품질 특성에 미치는 영향을 알아보아 가장 바람직한 품질 특성을 나타내는 꽈리치기 조건을 파악하고자 한다. 또한 건조 공정이 반대기의 품질 특성에 미치는 영향을 알아보아 고품질의 유과 제조를 위한 바람직한 건조 조건을 파악하여 유과의 표준 조리법 작성을 위한 기초 자료를 제공하고자 한다.

재료 및 방법

1. 실험 재료

유과 반죽과 반대기의 제조를 위해 사용한 찹쌀은 경기도 화성에서 2010년 수확한 화성 찰벼로 10분도로 도정한 것을 구입하여 4℃에 보관하면서 사용하였다. 튀김용 기름은 해표식용유(사조해표(주), 인천)를 사용하였고, 청주는 알코올 14 %의 수복골드(두산(주), 군산)를 사용하였다. 설탕은 백설탕(CJ(주), 인천)을, 생콩가루는 함양농협(하늘가애 생콩가루, 경남 함양)의 생콩가루를, 덧가루는 밀가루(CJ(주) 중력밀가루, 경남 양산)를 사용하였다.

2. 실험 방법

고품질의 유과는 팽화율이 높으면서 균일하게 팽화하여 내부 구조가 균일한 망상구조를 형성하고 알맞은 경도를 지녀 바삭한 질감을 가지는 유과를 뜻하며, 이러한 유과 제조를 위해 본 연구에서는 유과 중 가장 보편적으로 소비되고 있는 강정류를 기준으로 연구를 진행하였다.

유과 제조 시 꽈리치기 공정과 건조 공정의 영향을 조사하기 위한 실험 조건은 Table 1과 같이 하였다. 꽈리치기 공정 실험에서는 꽈리치기 속도와 시간을 변화시켜 유과 반죽의 변화를 조사하였고, 각 조건에서의 바탕의 품질은 예비 실험으로 정한 조건(40℃ 24시간)으로 건조한 반대기를 사용하여 조사하였다. 건조 공정 실험에서는 꽈리치기 공정 실험 결과를 바탕으로 정한 꽈리치기 조건(95 rpm 10 min)으로 제조한 유과반죽을 사용하여 건조 시간 변화에 따른 반대기와 바탕의 품질 변화를 조사하였다.

찹쌀가루는 찹쌀과 동량의 물을 넣어 25℃ incubator(IQ820, Yamato, Tokyo, Japan)에서 1일 1회씩 저어 주면서 7일간 수침하였다. 수침 공정은 찹쌀의 성분이나 구조를 일부 변형시켜 팽화하기에 적합하도록 하는 과정으로, 이것은 수침 단계에서 발생하는 미생물 및 이들이 분비하는 효소 작용에 의해 유도된다고 보고되었는데, 수침기간을 고문헌에서는 3∼20일로 기록하고 있으나, 최근의 연구에서는 최적 수침 기간을 7일 이내로 보고하고 있으므로 본 연구에서는 수침기간을 7일로 하였다(Park YM & Oh MS 1985; Park JY et al 1992; Lee YH et al 2001; Kang SH & Ryu GH 2002; Kim HR et al 2009a; Kim HR et al 2009b; Park SG 2015). 수침시킨 찹쌀은 3회 수세 후 실온에서 2시간 물기를 제거한 다음 roll mill(돌 캐싱 롤러, 미래산업, 천안)을 이용하여 2회 분쇄하고, 체(20 mesh)를 통과시켰다. 이렇게 분쇄하고 체를 통과시킨 찹쌀가루를 600 g씩 소분하여 -18℃ 냉동고(CS-G11ZX, LG전자(주), 서울)에 저장하면서 시료로 사용하였다. 이때 찹쌀가루의 수분함량은 41.89±0.08%였다.

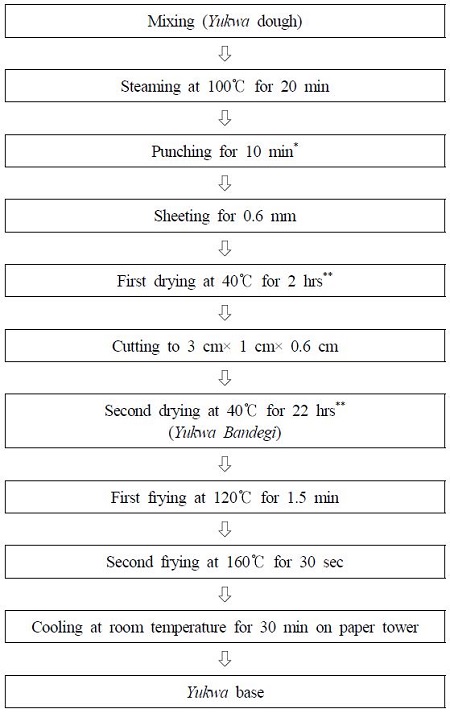

유과 반죽, 반대기, 바탕 제조를 위한 재료의 비율과 방법은 여러 연구(Baik EY et al 2007; Park JN et al 2008; Yang S et al 2008; Sung NY et al 2011; Kim JY et al 2012)의 결과와 예비 실험을 통해 결정하였고, 실험 조건의 균일화를 위해 유과반죽을 찔 때 솥에서 찌지 않고 100℃의 수증기를 균일하게 발생시키는 콤보텀 오븐을 사용하였다. 재료는 찹쌀가루 100 g, 청주 8 g, 물 8 g, 설탕 6 g, 생콩가루 6 g을 모두 혼합하여 바닥에 구멍이 뚫린 스테인리스 스틸 소재의 트레이(527 mm×323 mm×65 mm, 가로×세로×높이)에 면보와 실리콘 패드를 깔고 혼합한 재료를 높이 1.5 cm 정도 되게 평평하게 펼쳐 넣은 후 뚜껑을 닫지 않고 100℃의 콤보텀 오븐(OSP 6.10, HRS, Eglfing, Germany)에서 20분간 증자하였다(상대습도 100%). 이후 실험 조건별로 Fig. 1과 같이 유과 반죽, 반대기, 바탕을 제조하였다.

Schematic diagram for preparation of Yukwa base.* 0, 5, 10, 20 min punching for punching process.** 0, 6, 12, 18, 24, 30, 36 hr drying for drying process.

(1) 꽈리치기 조건에 따른 유과 반죽 및 바탕의 제조

증자한 재료를 반죽기(Model K5-A, Kitchen Aid, USA)로 speed no.2(95±5 rpm)와 speed no.4(155±5 rpm)에서 각각 0, 5, 10, 20분간 꽈리치기 하여 유과 반죽을 제조하였다. 이때 사용한 반죽 용기는 밑이 둥근 형태의 타원형(스테인리스 스틸 소재, 용량 5 L)이었다. 꽈리치기한 유과 반죽을 12 cm 간격을 둔 두 개의 나무 판(35 cm×3 cm×0.6 cm, 길이×폭×두께)사이에 넣고, 밀대로 0.6 cm 두께로 밀어 40℃ 열풍건조기(J-300M, Jisico, 서울)에서 2시간 동안 1차 건조를 하고, 이것을 3 cm×1 cm×0.6 cm(길이×폭×두께) 크기로 칼로 절단한 다음 다시 40℃ 열풍건조기에서 22시간 2차 건조하였다. 건조 시 시료는 구멍이 촘촘히 뚫린 금속망에 가지런히 늘어놓고, 열풍건조기에 넣어 바람이 골고루 통하도록 하였다. 시료 제작 시 덧가루는 붙지 않을 최소한도의 양(5 g 내외)만 사용하였고, 후에 붓으로 모두 털어 내었다. 건조가 끝난 성형물(반대기)은 자동 온도 조절 전기 튀김기(Serie F21-RC, Tefal, China)로 120℃에서 1분 30초간 1차 튀김을 하고, 160℃에서 30초간 2차 튀김을 한 후 30분간 키친 타올 위에서 실온 방냉하여 바탕을 제조하였다.

(2) 건조 시간에 따른 반대기 및 바탕의 제조

증자한 재료를 반죽기(Model K5-A, Kitchen Aid, USA)로 95 rpm에서 10분간 꽈리치기한 후, 이것을 위와 같은 방법으로 0.6 cm 두께로 밀어 0시간 건조군은 3 cm×1 cm×0.6 cm(길이×폭×두께) 크기로 플라스틱 스크레퍼(13.5 cm×3.5 cm× 0.3 cm, 가로×세로×두께)를 사용하여 바로 절단하였다. 6, 12, 18, 24, 30, 36시간 건조군은 0.6 cm 두께로 민 반죽을 40 ℃ 열풍건조기(J-300M, Jisico, 서울)에서 2시간 동안 1차 건조를 하고, 이것을 3 cm×1 cm×0.6 cm(길이×폭×두께) 크기로 칼로 절단한 다음, 다시 40℃ 열풍건조기에서 4, 10, 16, 22, 28, 34시간 2차 건조하여 각각 도합 6, 12, 18, 24, 30, 36시간 건조 반대기를 제조하였다. 건조 0시간 시료와 각각의 시간 동안 건조가 끝난 반대기는 자동 온도 조절 전기 튀김기(Serie F21-RC, Tefal, China)로 120℃에서 1분 30초간 1차 튀김을 하고, 160℃에서 30초간 2차 튀김을 한 후 30분간 키친 타올 위에서 실온 방냉하여 바탕을 제조하였다.

(1) 색도

유과 반죽의 색도는 색차계(ZE-2000, Nippon Denshoku, Tokyo, Japan)를 이용하여 시료 겉면의 L, a, b값을 측정하였다. 시료는 두께 0.6 cm로 민 유과 반죽을 직경 2.0 cm의 금속제 커터로 찍어낸 후 작업시 사용한 덧가루를 제거하여 사용하였다. 표준색판으로는 백판(Y=94.96, X=93.00, Z=111.54)을 사용하였다(Lee JK 2000).

(2) 기포 분포

유과 반죽 미량을 슬라이드 글라스에 놓고 커버 글라스로 압착한 다음 광학현미경(CHK, Olympus Optical Co. Ltd., Tai- pei, Taiwan)을 이용하여 40배율로 유과 반죽의 기포 분포를 관찰하였다(Kang SH & Ryu GH 2002).

(3) 미세 구조 관찰

유과 반죽의 미세 구조 관찰을 위해 3 cm×1 cm×0.6 cm(길이×폭×두께)로 성형한 반죽을 -80℃의 냉동고(UB5-25, So- Low, Cincinnati, USA)에서 8시간 냉동 후 칼 사용 시 시료가 손상될 우려가 있어 손으로 냉동 반죽 단면을 절단한 다음, 동결건조기(XL's auto cascade multi refrigerant, Virtis, Germany)로 -45℃에서 72시간 동결 건조시켰다. 동결 건조한 절단 단면을 알루미늄 표본 지지대 위에 얹고 Ion Sputter (E-1045, Hitachi, Tokyo, Japan)를 이용하여 약 150초 동안 Pt coating한 후 주사전자현미경(Scanning Electron Microscope, S-4800, Hitachi, Tokyo, Japan)으로 관찰하였다. 이때 가속 전압은 3.0 kV, 1,000배율로 관찰하였다(Kang SH & Ryu GH 2002).

(4) 조직감

유과 반죽의 조직감은 Texture Analyzer(TA-XT Express, Stable Microsystems Ltd., Surrey, England)를 사용하여 측정하였다. 측정조건은 Table 2와 같다(Kum JS et al 2001).

(1) 수분 함량

반대기의 수분 함량은 상압 가열 건조법으로 열풍건조기(J-300M, Jisico, 서울)를 사용하여 105℃에서 항량이 될 때까지 건조시킨 후 수분 함량을 측정하였다.

(2) 미세 구조 관찰

유과 반죽의 미세 구조 관찰 시와 동일한 방법으로 관찰하였는데, 동결 건조기에 넣는 시료는 이때도 냉동 상태의 반대기를 손으로 절단하여 시료의 손상을 억제하였다.

(1) 팽화율

바탕의 팽화율은 종자치환법에 따라 팽화 전후의 반대기와 바탕 5개의 무게 및 부피를 측정하여 다음과 같이 계산하였다(Lee SA et al 2000; Yang S et al 2008).

a : Yukwa base volume

b : Yukwa Bandegi volume

c : Yukwa Bandegi weight

(2) 외관 및 단면 관찰

바탕의 외관 및 단면은 디지털카메라(Digital IXUS 860IS, Canon, Tokyo, Japan)를 이용하여 관찰하였다(Yu C et al 2006).

모든 실험은 3회 이상 반복하여 이루어졌으며, 그 결과들은 SAS(SAS 9.2, Cary, North Carolina, USA)를 이용하여 분산 분석(ANOVA)과 Duncan's multiple range test로 유의차를 검증하였다.

결과 및 고찰

1. 꽈리치기 조건에 따른 유과 반죽 및 바탕의 특성

유과 반죽의 색도 측정 결과는 Table 3과 같으며, 꽈리치기를 하지 않은 군보다 꽈리치기를 한 군이 유의하게 명도(L값)가 커졌다(p<0.001). Cho TO 등(2006), Park YM(2014)도 인절미 제조 시 반죽을 치대면 인절미가 공기를 포집하면서 밝게 되어 L값이 증가하였다고 하여 본 연구와 같은 결과를 나타내었다. 본 연구의 명도 결과는 「음식디미방」(Baik DH 2006), 「규합총서」(Yoon SJ 2003) 등의 고서에서 나타낸 반죽에 가는 실이 보이고 유백색이 될 때까지 꽈리가 일도록 치댄다는 것이 꽈리치기에 의한 공기 혼입과 그에 따른 백색화로 인한 것으로 이를 뒷받침하는 결과로 생각되었다. 그러나 꽈리치기를 한 군 사이에서는 명도에 유의차가 나타나지 않았는데, 본 실험의 조건하에서는 꽈리치기 시간이나 속도의 차이에 따른 공기 혼입량에 큰 차이가 없었던 것으로 생각되었다. 적색도(a값)는 꽈리치기에 의해 그 값이 약간 증가했으나, 증가폭이 미미하여 색상에 별 영향은 없을 것으로 생각되었으며, 황색도(b값) 역시 꽈리치기에 의해 그 값이 약간 증가했으나, 증가 폭이 미미하여 색상에는 별 영향을 미치지 않았을 것으로 생각되었다. 따라서 꽈리치기에 의한 반죽의 색상 변화는 공기 혼입에 따른 백탁이 주로 일어나는 것으로 생각되었다.

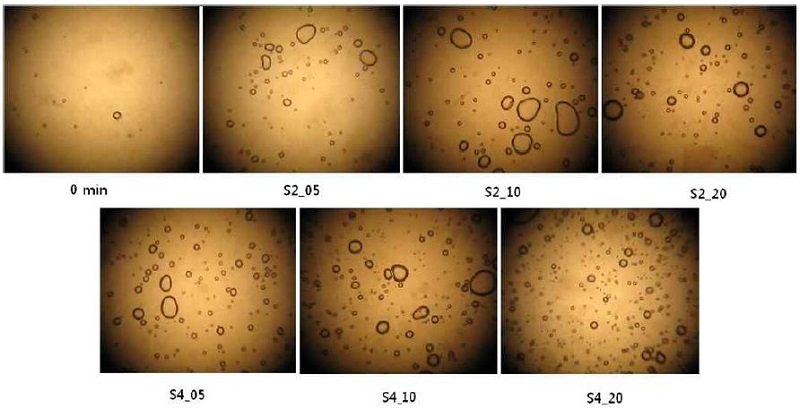

유과 반죽의 기포 분포는 Fig. 2에 나타낸 것처럼 꽈리치기 속도가 빠를수록, 꽈리치기 시간이 길수록 기포수가 증가하여 균일해지고 미세해졌다. Jeon HJ 등(1995), Kang SH 등(2001)도 꽈리치기 횟수와 시간이 증가함에 따라 반죽 내부에 존재하는 기공의 크기가 작고 기공의 형태가 구형으로 균일하게 분포되는 경향을 보였다고 하여 본 연구와 동일한 결과를 나타내었으며, 이러한 유과 반죽을 건조하여 튀긴 유과는 팽화도가 높고 조직감이 우수한 제품을 생산할 수 있을 것이라고 하였다. 이것은 꽈리치기로 형성된 기공의 크기 및 분포가 반대기의 건조 및 유과의 기공 구조, 팽화도 및 조직감에 중요한 인자가 되기 때문이다. 반죽에 형성된 기공의 크기 및 분포는 건조 및 수분 조절시 내부의 수분 확산에 의한 균일한 수분분포를 초래해 튀길 때 유과 특유의 부드러운 조직감에 중요한 역할을 한다고 알려져 있다(Kang SH & Ryu GH 2002).

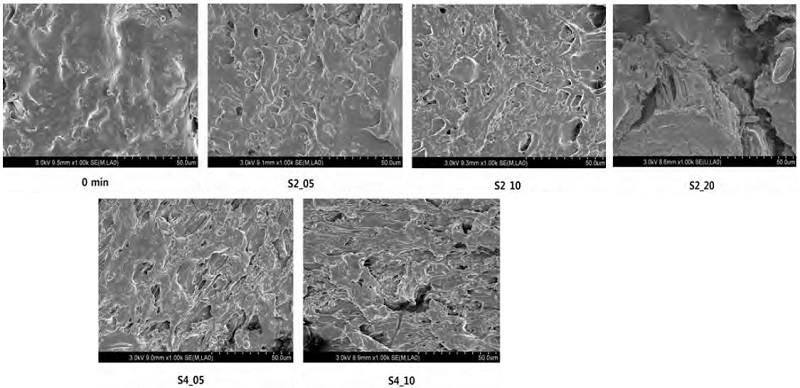

주사 전자 현미경으로 관찰한 유과 반죽의 미세 구조를 Fig. 3에 나타내었다. 꽈리치기 시간이 증가함에 따라 초기에 전분 입자의 붕괴가 일어나지 않아 매끄럽던 표면이 점차 입자의 표면 구조가 붕괴되어 거칠어지고 주위의 빈 공간이 증가하는 것을 관찰할 수 있어, 꽈리치기기가 진행됨에 따라 전분 입자의 조직 구조가 파괴되어 공기를 포집할 수 있는 막을 형성할 수 있게 되는 것으로 생각되었다. 이러한 변화는 155 rpm이 95 rpm보다 더 강하게 나타났다.

유과 반죽의 조직감은 Table 4에 나타내었다. Texture profile analysis test결과 경도, 부착성, 탄력성, 검성, 씹힘성은 모두 꽈리치기를 하지 않은 군이 가장 높았으며, 응집성은 유의차가 없었다. 전통적인 유과제조 공정에서 증자한 유과 반죽을 봉으로 꽈리치기하면 처음보다 가해지는 힘이 감소하는 것을 경험적으로 느낄 수 있으며, Cho TO 등(2006), Park YM(2014)도 인절미 제조 시 반죽을 치대면 경도가 낮아진다고 하여 본 연구와 같은 결과를 나타내었다. 꽈리치기 속도와 시간의 영향은 경도와 부착성, 검성은 95 rpm과 155 rpm 모두 꽈리치기 5분 후에 급격히 감소했다가 시간이 증가할수록 그 값이 점차 증가하였으며, 155 rpm이 95 rpm보다 상기 경향이 더 강하게 나타났다. 이와 같은 결과는 처음에 꽈리치기에 의해 아밀로펙틴의 결합이 끊어져 연해지고 부착성이 줄어드나, 꽈리치기가 계속 진행됨에 따라 아밀로펙틴이 서로 엉켜서 점차 치밀해져 경도, 부착성, 검성이 증가했기 때문으로 생각되며, 155 rpm이 95 rpm보다 에너지가 더 크므로 상기의 경향이 더 강하게 나타난 것으로 생각되었다(Sohn KH 2006).

탄력성은 95 rpm과 155 rpm 모두 꽈리치기 시간에 따른 유의차를 나타내지 않았다. 씹힘성은 95 rpm은 5분, 10분, 20분 순으로 씹힘성이 감소되었으나, 155 rpm은 꽈리치기 시간에 따른 씹힘성에 유의차가 나타나지 않았는데, 이는 155 rpm에서는 5분 꽈리치기로 씹힘성이 95 rpm에서 15분 꽈리치기한 정도로 저하하여 거의 최저치에 도달하였고 그 이상의 꽈리치기에서는 씹힘성에 큰 변화가 없었던 것으로 생각되었다.

이상 꽈리치기 공정이 유과 반죽의 조직감에 미치는 영향을 살펴 보았는데, Kang SH 등(2001)은 유과의 조직감이 유과 반죽의 점탄성 및 기포의 크기 및 분포에 의해 결정된다고 하였다. 일정시간 이상의 꽈리치기를 실시함으로써 혼입되는 공기가 균일하고 미세하게 분포되고, 반죽의 물성 변화가 적절하게 일어나, 기름에 튀길 때 기공의 팽창이 고르게 일어나고 구조가 유지되는 것으로 생각되었다.

Table 5에 꽈리치기 조건에 따른 바탕의 팽화율을 나타내었다. 팽화율은 155 rpm의 5분 꽈리치기에서 가장 높았으며, 155 rpm의 10분, 95 rpm의 5분 및 10분 꽈리치기에서는 그 다음으로 팽화율이 높았다(p<0.001). 155 rpm의 20분 꽈리치기에서는 팽화율이 가장 낮아서 빠른 속도로 장시간 치댄 경우는 꽈리치기를 전혀 하지 않은 경우와 마찬가지로 팽화가 잘 일어나지 않는 것을 나타내었다. Fig. 1에서 유과 반죽의 기포 분포는 꽈리치기 속도가 빠를수록, 꽈리치기 시간이 길수록 기포수가 증가하여 균일해지고 미세해졌는데, 팽화율은 155 rpm의 20분 꽈리치기에서처럼 빠른 속도로 오랜 시간 치대어 반죽의 물성이 단단해지면 혼입된 기포가 균일하게 분포하였음에도 불구하고, 유과의 팽화가 잘 일어나지 않았다. 155 rpm에서 5분 또는 95 rpm에서 5∼10분의 꽈리치기로 공기의 혼입 및 조직의 연화가 알맞게 일어나야 혼입된 공기가 팽창시 공기를 둘러싼 기벽을 잘 밀어내어 팽화가 순조롭게 일어나는 것으로 생각되었다.

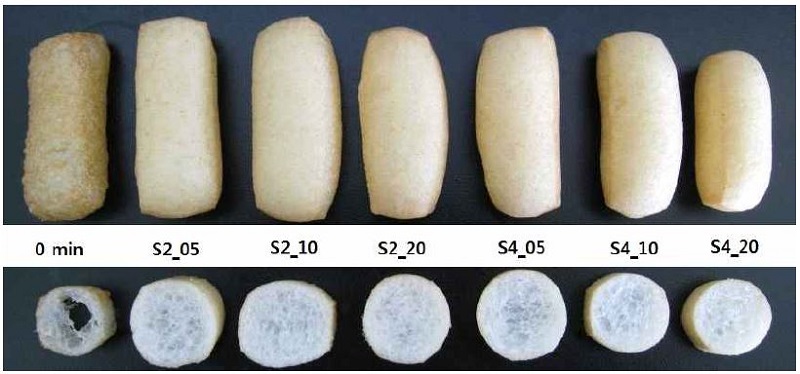

Fig. 4에 꽈리치기 조건에 따른 바탕의 외관과 단면을 나타내었다. 외관은 꽈리치기를 하지 않은 바탕의 표면은 매우 거칠고 모양이 불균일하게 부풀었으며, 표면색은 진한 황색을 나타내었다. 이때의 단면은 큰 기공이 존재하는 공동상의 형태로 불균일한 기공 구조를 나타내어 꽈리치기 과정이 부족하거나 생략되면 유과의 품질이 매우 나빠지는 것을 나타내었고, 이러한 결과는 여러 연구에서도 보고된 바 있다(Jeon HJ et al 1995; Shin DH & Choi U 1990). 이에 반해 95 rpm에서 10분 또는 155 rpm에서 5분간 꽈리치기한 바탕의 외관은 표면이 매끄럽고 연한 황색으로 잘 부풀었으며, 단면은 기공이 균일한 조직 구조를 형성하였다. 95 rpm에서 10분 교반한 바탕은 155 rpm에서 5분 교반한 바탕보다 팽화율은 약간 낮았지만 기공의 상태가 가장 균일하게 팽화하였고, 155 rpm에서 5분 교반한 바탕은 기공의 상태도 균일하였고 팽화율이 가장 높았다. 반면, 155 rpm에서 20분 꽈리치기한 바탕은 외관이 가장 작고 색이 진하며, 단면의 기공상태가 너무 조밀하여 유과 특유의 부드러운 느낌이 나지 않았다. 따라서 바탕에 적당한 부피와 색, 기공의 균일성을 부여하는 꽈리치기 조건은 95 rpm에서 10분 또는 155 rpm에서 5분간 교반하는 조건으로 생각되었다.

2. 건조 시간에 따른 반대기 및 바탕의 특성

건조 시간에 따른 반대기의 수분 함량은 40℃에서 36시간동안 건조하여 그 변화를 Table 6에 나타내었다. 반대기의 수분 함량은 건조 12시간까지 급격하게 감소하여 처음 45.72%에서 20.12%까지 감소하였으나, 그 이후에는 완만한 수분 함량 감소가 나타나서 24시간 후에는 14.93%, 36시간 후에는 12.73%의 수분 함량을 나타내었다. Lee SA 등(2000)도 반대기의 건조 과정 중 초기에는 수분 감소가 빠르게 일어나고, 점차 수분 감소 속도가 완만해지는 것을 보고하여 본 연구와 동일한 결과를 나타내었다.

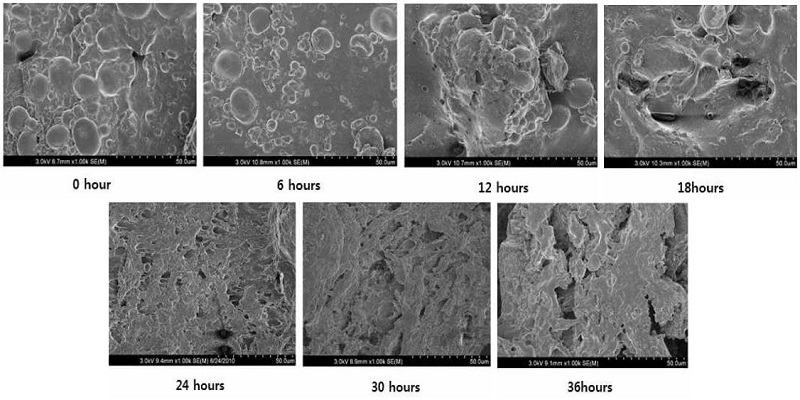

주사 전자 현미경으로 관찰한 반대기의 미세 구조를 Fig. 5에 나타내었다. 건조 0시간과 6시간의 반대기에서는 입자의 표면 구조가 일부 유지되어 있으나, 건조 12시간의 반대기부터 수분 증발이 많아짐에 따라 구조의 붕괴가 일어나 주위에 빈 공간이 군데군데 보이고 있으며, 건조 24∼36시간의 구조는 비슷한 형태를 나타내어서 24시간 이상의 건조에 따른 미세 구조의 변화는 크게 없는 것으로 생각되었다.

Table 7에 건조 시간에 따른 바탕의 팽화율을 나타내었다. 24시간 건조까지는 건조 시간이 증가함에 따라 팽화율이 증가하였으나, 30시간 건조부터 감소하기 시작하여 24시간 건조 시 바탕의 팽화율이 가장 높았다. 반대기의 수분 함량은 유과의 조직감 및 팽화율과 밀접한 관계를 가지는 것이 알려져 있는데(Lee SA et al 2000; Lee YH et al 2001), 본 연구에서 가장 팽화율이 높았던 24시간 건조 시의 반대기의 수분함량은 14.93%였다. 기존에 보고된 유과의 팽화에 적절한 수분 함량은 Shin DH & Choi U(1990)는 12∼14%, Lee SA 등(2000)은 17%, Lee YH 등(2001)은 18%로 본 연구와 차이가 있으나, Kang SH & Ryu GH(2002)는 14∼17%로 15% 정도인 본 연구와 같은 범위에 속하였다. 이처럼 연구에 따라 최적 수분 함량에 차이가 나는 것은 재료 및 실험 조건, 실험 환경에 따른 차이로 생각된다. 반대기의 수분은 튀김 시 상 변화에 의한 기공 형성제 역할 뿐 아니라, 기공을 유지할 수 있는 점탄성에 중요한 인자로서 알려져 있는데(Kang SH et al 2001), 반대기의 수분 함량이 높으면 과량의 기공 형성으로 튀김시 형성되는 아밀로펙틴막이 얇고 약해서 파열되며, 수분이 너무 적으면 아밀로펙틴의 호화가 거의 일어나지 않아 팽화가 원활하게 일어나지 않는다고 한다(Lee SA et al 2000; Lee YH et al 2001). 본 연구에서 0∼18시간 건조 시 수분 함량 45.72∼16.72%는 적정 수분 함량보다 높아서 원할한 팽화가 일어나지 않았던 것으로 생각되며, 30∼36시간 건조 시 수분 함량 13.52∼12.73%는 적정 수분 함량에 부족하여 팽화가 부족했던 것으로 생각되었다.

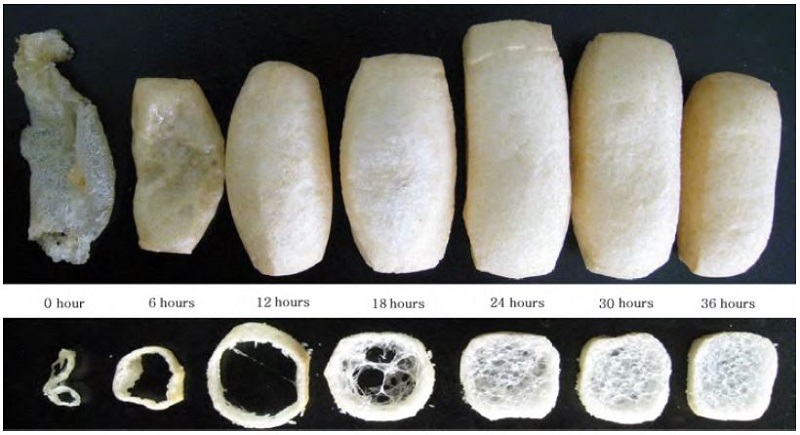

Fig. 6에 건조 시간에 따른 바탕의 외관과 단면을 나타내었다. 바탕의 외관은 건조 0시간에는 형태를 제대로 형성하지 못하고 표면이 심하게 일그러지면서 늘어진 형태가 관찰되었고, 건조 6시간의 바탕은 건조 0시간에 비하여 외관이 유과 형태를 갖추기는 했으나, 모양을 유지하지 못하고 표면이 수축하였다. 즉, 건조 0∼6시간의 경우는 Table 7에 나타낸 것처럼 팽화가 현저히 부족하고, 유과의 외관도 갖추지 못하였다. 건조 12시간 이후의 바탕들은 모두 유과 형태를 갖추었고 그 모양을 유지하였다. 바탕의 단면 구조는 건조 0∼18시간의 바탕에서 공동상이 나타났고 이로 인한 불균일한 기포의 분포가 관찰되었다. 이와 대조적으로 건조 24∼36시간의 바탕의 단면구조는 모두 균일하고 미세한 기포의 분포가 관찰되었는데, Fig. 4에서 반대기의 미세 구조가 건조 24∼36시간에서 비슷한 형태를 나타낸 것이 위의 결과를 초래한 것으로 생각되었다. 이상으로 균일한 기공 구조 형성에는 40℃에서 24시간 이상 건조하여 수분 함량 15% 부근까지 건조할 필요가 있으며, 24시간보다 더 오래 건조하여 수분 함량이 더 낮아지면 균일한 기공 구조는 형성되나 팽화율이 떨어지므로 24시간 건조가 가장 적합한 것으로 생각되었다.

요약 및 결론

본 연구에서는 유과 제조에 영향을 미치는 꽈리치기 공정과 건조 공정을 조사하여 바람직한 품질 특성을 나타내는 꽈리치기 조건과 건조 조건을 파악하고, 유과의 표준 조리법 작성을 위한 기초 자료를 제공하고자 하였다.

꽈리치기 조건의 영향은 다음과 같다.

- 1. 유과 반죽의 색은 꽈리치기를 하지 않은 군보다 꽈리치기를 한 군이 유의하게 명도(L값)가 커졌으나, 꽈리치기를 한 군 사이에서는 명도에 유의차가 나타나지 않았다.

- 2. 유과 반죽의 기포 분포는 꽈리치기 속도가 빠를수록, 꽈리치기 시간이 길수록 기포수가 증가하여 균일해지고 미세해졌으며, 유과 반죽의 미세 구조는 꽈리치기 속도가 빠를수록, 꽈리치기 시간이 길수록 매끄럽던 표면이 거칠어지고 주위의 빈 공간이 증가하는 것을 관찰할 수 있었다.

- 3. 유과 반죽의 경도, 부착성, 탄력성, 검성, 씹힘성은 꽈리치기를 하지 않은 군이 가장 높았으며, 응집성은 유의차가 없었다.

- 4. 꽈리치기 속도와 시간의 영향은 경도와 부착성, 검성은 꽈리치기 시작 5분 후에 감소했다가 시간이 증가할수록 증가하였는데 속도가 빠를수록 이런 경향이 더 강하게 나타났다.

- 5. 외관은 꽈리치기를 하지 않은 바탕의 표면은 매우 거칠고 모양이 불균일하게 부풀었으며, 표면색은 진한 황색을 나타내었다. 6.95 rpm에서 10분 교반한 바탕은 155 rpm에서 5분 교반한 바탕보다 팽화율은 약간 낮았지만 기공의 상태가 가장 균일하게 팽화하였고, 155 rpm에서 5분 교반한 바탕은 기공의 상태도 균일하였고 팽화율이 가장 높았다.

건조 시간의 영향은 다음과 같다.

- 1. 건조 시간에 따른 반대기의 수분 함량은 건조 12시간까지 급격하게 감소하였고, 그 이후에는 완만한 수분 함량 감소가 나타나서 24시간 후에는 14.93%, 36시간 후에는 12.73%의 수분 함량을 나타내었다.

- 2. 반대기의 미세 구조는 건조 12시간의 반대기부터 수분 증발이 많아짐에 따라 구조의 붕괴가 일어나 주위에 빈 공간이 군데군데 보이고 있으며, 건조 24∼36시간의 구조는 비슷한 형태를 나타내었다.

- 3. 바탕의 팽화율은 24시간 건조까지는 건조 시간이 증가함에 따라 팽화율이 증가하였으나, 30시간 건조부터 감소하기 시작하여 24시간 건조 시 바탕의 팽화율이 가장 높았다.

- 4. 바탕의 외관은 건조 0∼6시간에는 팽화가 현저히 부족하고 유과의 외관도 갖추지 못하였다. 건조 12시간 이후의 바탕들은 모두 유과 형태를 갖추었고 그 모양을 유지하였다.

- 5. 바탕의 단면 구조는 건조 0∼18시간의 바탕에서 불균일한 기포의 분포가 관찰되었고, 건조 24∼36시간의 바탕의 단면 구조는 모두 균일하고 미세한 기포의 분포가 관찰되었다.

이상의 결과를 볼 때 바람직한 유과의 품질 특성을 나타내는 꽈리치기 조건은 95 rpm에서 10분 또는 155 rpm에서 5분간 꽈리치기 하는 조건으로 생각되었고, 건조는 반대기 수분 함량 15% 정도로 40℃에서 24시간 건조하는 조건으로 생각되었다. 본 연구의 결과 유과의 핵심 제조 과정인 꽈리치기와 건조에 대해 적합한 조건이 제시되었으므로 향후 유과의 표준 조리법 작성을 위한 기초자료로 활용될 수 있을 것으로 생각된다.

Acknowledgments

본 연구는 2015년도 가톨릭대학교 교비연구비의 지원으로 이루어졌음.

References

- Baik, DH, (2006), 「Eumsikdimibang」 (Written by Andong Jang, 1670), Geulnurim Publishing Co, Seoul, p248-250.

- Baik, EY, Lee, HS, Lee, KS, Lee, JW, Kim, HR, Cho, MS, Kim, KW, (2007), Physicochemical and sensory characteristics of Gangjung containing sorbitol during storage, Korean J Food Culture, 22, p115-126.

- Cha, KO, (2014), A study of food cultural considerations in Yugwa (Busuge) and its quality improvement, PhD Dissertation, Wonkwang University, Iksan, 59-62, 10-11.

- Cho, TO, Seo, HJ, Kim, JS, Hong, JS, (2006), Effect of kneading, ingredients and enzymatic hydrolysis on retrogradation of Injulmi, Korean J Food Cookery Sci, 22, p282-290.

- Jeon, HJ, Sohn, KH, Park, HK, (1995), Studies on optimum conditions for experimental procedure of Yukwa(I) -On the soaking time of glutinous rice and the number of beating-, Korean J Dietary Cult, 10, p75-81.

- Kang, SH, Lee, SJ, Ryu, GH, (2001), Effects of steeping and mixing time on mixing energy input and properties of pellets and puffed pellets (Yukwa), Food Engineering Prog, 5, p19-24.

- Kang, SH, Ryu, GH, (2002), Analysis of traditional process for Yukwa making, a Korean puffed rice snack(I): Steeping and punching processes, Korean J Food Sci Technol, 34, p597-603.

- Kim, HR, Kim, KM, Kim, KW, (2009a), Changes in microflora, enzyme activities and microscopic structure of waxy rice and steeping water in response to different steeping conditions during preparation of Gangjung, Korean J Food Sci Technol, 41, p644-651.

- Kim, HR, Kim, KM, Kim, KW, (2009b), Optimizing steeping conditions of waxy rice based on the sensory properties of Gangjung (a traditional Korean oil-puffed snack), Korean J Food Sci Technol, 41, p464-470.

- Kim, JM, Han, EJ, Cha, KO, (2010), Research study of Yukwa baking process, traditional desert originated from Jeonbuk, Korea, J East Asian Soc Dietary Life, 20, p402-414.

- Kim, JY, (2011), Quality characteristics of Yukwa base by the ratio of Soju addition, MS Thesis, Sunchon National University, Sunchon, p1-3.

-

Kim, JY, Shim, KH, Choi, OJ, (2012), Quality characteristics of Yukwa bases with different quantities of Soju in storage, J Korean Soc Food Sci Nutr, 41, p988-993.

[https://doi.org/10.3746/jkfn.2012.41.7.988]

- Kum, JS, Lee, YH, Ahn, YS, Kim, WJ, (2001), Effects of antioxidants on shelf-life of Yukwa, Korean J Food Sci Technol, 33, p720-727.

- Lee, JK, (2000), Characteristics of quality and frozen storage of the Seolgiddeok and cooked rice affected by the different kinds of pigmented rice and its addition ratio, PhD Dissertation, Chung-Ang University, Seoul, p19.

- Lee, SA, Kim, CS, Kim, HI, (2000), Studies on the drying methods of Gangjung pellets, Korean J Soc Food Sci, 16, p47-56.

- Lee, YH, Kum, JS, Ku, KH, Chun, HS, Kim, WJ, (2001), Changes in chemical composition of glutinous rice during steeping and quality properties of Yukwa, Korean J Food Sci Technol, 33, p737-744.

-

Park, JN, Kweon, SY, Park, JG, Han, IJ, Song, BS, Choi, JI, Kim, JH, Byun, MW, Kim, JG, Lee, JW, (2008), Effects of tea powder with different fermentation status on the quality characteristics of Yukwa during storage, J Korean Soc Food Sci Nutr, 37, p367-372.

[https://doi.org/10.3746/jkfn.2008.37.3.367]

- Park, JY, Kim, KO, Lee, JM, (1992), Standardization of traditional preparation methods of Gangjung I. Optimization of steeping time of glutinous rice and extent of beating of the cooked rice, Korean J Dietary Cult, 7, p291-296.

- Park, SG, (2015), A study on the improvement of the manufacturing process of traditional Hangwa -Focusing on frying process-, PhD Dissertation, Kangnung - Wonju National University, Kangnung, 1-9, 37-38.

- Park, YM, (2014), A study on the quality characteristics of Sulgitteok, Injulmi and baked rice cake using dry rice powder, PhD Dissertation, Kyung Hee University, Seoul, p145-150.

- Park, YM, Oh, MS, (1985), Effect of soaking on expansion volume of Gang Jung, Korean J Food Sci Technol, 17, p415-420.

- SAS, (2009), SAS User's Guide, SAS Institute, Ver.9.2, Cary, North Carolina, USA.

- Shin, DH, Choi, U, (1990), Studies on Yukwa processing conditions and popping characteristics, J Korean Soc Food Nutr, 19, p617-624.

- Sohn, KH, (2006), Cookery Science of Korean Foods, Gyomoon publisher, Korea, p189-198.

-

Sung, NY, Kweon, SY, Park, JN, Choi, JI, Song, BS, Kim, JK, Lee, JW, Kim, JH, (2011), Effect of Yukwa containing green tea powder on lipid composition and body weight change in mice, J Korean Soc Food Sci Nutr, 40, p177-182.

[https://doi.org/10.3746/jkfn.2011.40.2.177]

- Yang, S, Kim, MY, Chun, SS, (2008), Quality characteristics of Yukwa prepared with mugwort powder using different puffing process, Korean J Food Cookery Sci, 24, p340-348.

- Yoon, SJ, (2003), 「Gyuhapchongsuh」(Written by Binghuhgak Lee, 1809), Jilsiru Publisher, Seoul, p238-239.

- Yu, C, Choi, HW, Kim, CT, Kim, DS, Choi, SW, (2006), Physicochemical properties of hydroxypropylated waxy rice starches and its application to Yukwa, Korean J Food Sci Technol, 38, p385-391.